Ten wpis jest dostępny również w wersji:

![]() ENG

ENG

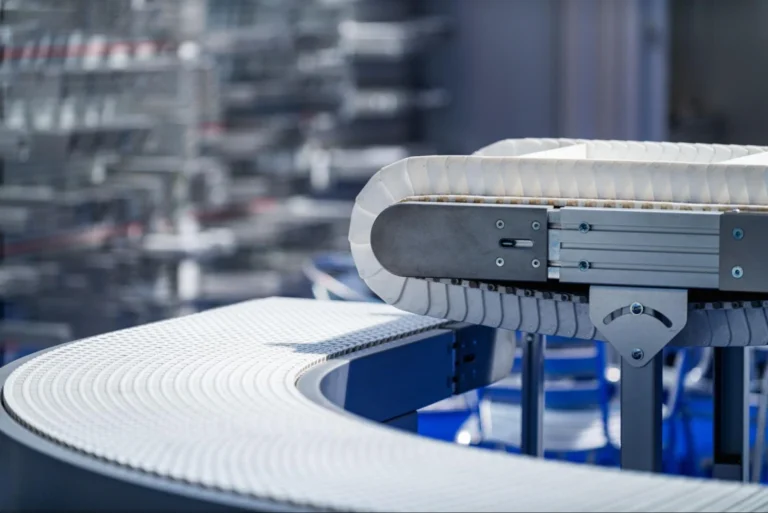

Faurecia Frames w Wałbrzychu poszukiwała sposobu poprawy płynności i wydajności transportu wewnętrznego. Celem było przejście od tradycyjnego transportu bliskiego do intralogistyki 4.0, opartej na robotach klasy AMR (Autonomous Mobile Robots).

Faurecia zaprosiła do współpracy VersaBox, producenta autonomicznych robotów transportowych VERSABOT. Współpraca zakończyła się sukcesem i satysfakcją obu stron.

Klient: Faurecia Frames w Wałbrzychu

Faurecia Frames w Wałbrzychu to jedna z fabryk francuskiego koncernu, należącego do największych światowych dostawców motoryzacyjnych. Faurecia posiada filie w 35 krajach i zatrudnia ponad 100 tys. pracowników w 266 zakładach i 39 centrach badawczo-rozwojowych. Wałbrzyska fabryka działa na rynku od 20 lat i specjalizuje się w produkcji przednich foteli samochodowych, które dostarcza dla takich marek jak Volkswagen, BMW, Ford czy Peugeot.

Warunki początkowe: dojrzałość organizacyjna i ukierunkowanie na innowacje

Myślenie innowacyjne jest częścią strategii Faurecia Frames. Kadra menadżerska dostrzega w robotyzacji i cyfryzacji szansę na stałe podnoszenie wydajności procesów produkcyjnych.

Marcin Wójcik, Plant Manager w Faurecia Frames w Wałbrzychu: – Nasz projekt tworzą trzy główne filary: robotyzacja, automatyzacja procesów zarządczych i automatyzacja intralogistyki. Działania bezpośrednio w naszej fabryce obejmują wszystkie etapy produkcji struktur do foteli samochodowych: spawanie, lakierowanie i montaż. Spoiwem tego układu jest intralogistyka, zapewniająca niezakłócony przepływ komponentów pomiędzy magazynem i gniazdami produkcyjnymi. Dlatego stało się dla nas oczywiste, że transport wewnętrzny będzie jednym z pierwszych obszarów, które obejmie robotyzacja produkcji.

3 wyzwania przy wdrożeniu AMR

Produkcja w Faurecia Frames charakteryzuje się dużą różnorodnością produktów. Na wielu liniach montażowych powstają równolegle fotele zróżnicowane pod względem technicznym oraz przeznaczone do wielu marek samochodów. Na tej podstawie Faurecia Frames wyznaczyła do realizacji 3 główne wyzwania.

Wyzwanie 1: wzrost wydajności i płynności dostaw

W sytuacji dużego zróżnicowania jednoczesnej produkcji wielu komponentów, wyzwaniem jest zapewnienie płynnego, stabilnego przepływu wszystkich podzespołów do wielu lokalizacji. Najważniejsze były w tej kwestii umiejętności pracowników do obsługi sprzętu, elastyczność i szybkość reagowania na zmienne środowisko. Decyzja o przekazaniu zadań transportowych robotom wymagała analizy wielu czynników.

Anna Soćko, kierownik Działu Lean Manufacturing i Transformacji Cyfrowej w Faurecia Frames. – Powierzając robotom transport ram ze spawalni do lakierni, wysoko zawiesiliśmy poprzeczkę. Potrzebowaliśmy maszyn o doskonale dopracowanych systemach nawigacji, potrafiących kooperować z innymi uczestnikami ruchu w zakładzie, a także zachowujących bardzo dużą precyzję manewrowania. O wyborze rozwiązania VersaBox zadecydowały perfekcyjne zdolności nawigacyjne robotów VERSABOT.

Dzięki platformie intralogistycznej AUTONOMY@WORK zaprojektować można od podstaw cały system transportu wewnętrznego. Wdrożenie wszystkich opisanych funkcjonalności nie wymaga inwestycji w rozbudowę infrastruktury IT: nasze oprogramowanie łatwo integruje się z systemami działającymi w zakładach przemysłowych i magazynach. – Mateusz Wiśniowski, Head of Customer Success w VersaBox

Wyzwanie 2: zapewnienie ciągłości produkcji

Menedżerowie Faurecia Frames postrzegali robotyzację intralogistyki jako szansę na zmniejszenie uciążliwości pracy dla swoich pracowników. Cele były konkretne: podnieść atrakcyjność zatrudnienia w fabryce oraz wykorzystać synergię pracy ludzi i robotów. AMR przejęły najbardziej obciążające, wymagające dużej siły fizycznej i niebezpieczne zadania. Dzięki temu ludzie mogą koncentrować się na koordynacji procesów i funkcjach nadzorczych. W efekcie poprawiono bezpieczeństwo pracy przy jednoczesnym wzroście wydajności i jakości realizowanych zadań.

VERSABOTY już po pierwszych testach wyróżniały się doskonałą nawigacją

i szybkością reakcji na zmiany w otoczeniu. W praktyce potwierdziły swoje możliwości w niezwykle wymagającym środowisku hali produkcyjnej.

Wyzwanie 3: pozyskanie zaufania i poparcia pracowników dla inteligentnej intralogistyki

Każde wdrożenie, każda innowacja ma szanse powodzenia, jeżeli spotyka się

z pozytywnym przyjęciem. Pozyskanie zaufania pracowników Faurecia Frames do nowego rozwiązania przyspieszyło wdrożenie i zapewniło mu ostateczny sukces.

Bartłomiej Magiera, kierownik produkcji w Faurecia Frames w Wałbrzychu – Szybko okazało się, że VERSABOTY działają jak zgrany zespół cyfrowych pracowników. Inteligentne maszyny, pod kontrolą automatycznego systemu zarządzania flotą, są terminowe, niezawodne i całkowicie przewidywalne. Zniknął problem absencji oraz niezaplanowanych przestojów. Obecnie trudno sobie wyobrazić realizację procesów produkcyjnych bez pomocy VERSABOTÓW.

Sukces dzięki współpracy

Współpraca Faurecia Frames i VersaBox rozpoczęła się od wdrożenia jednego robota.

Tomasz Biel Plant PC&L Improvement Coordinator w Faurecia Frames: – Znaliśmy nieprzeciętne możliwości nawigacyjne VERSABOTÓW i systemu zarządzania flotą. W praktyce dużym wyzwaniem było osiągnięcie odpowiedniej precyzji i dokładności całego procesu. Dużą rolę odegrała tu doskonała komunikacja z VersaBox. Pozyskaliśmy partnera, który nie tylko oferuje niezawodny produkt, ale także rozumie potrzeby produkcji przemysłowej i błyskawicznie reaguje na każde zapytanie z naszej strony.

Obecnie VERSABOTY realizują dostawy komponentów do 30 różnych lokalizacji. Ogółem wykonują około 200 kursów dziennie, co odpowiada ok. 70 tonom towaru.

Osiągnięte zostały cele, jakie postawili sobie na początku menedżerowie Faurecia Frames:

- znaczący wzrost wydajności transportu wewnętrznego

- automatyzacja przewozów ram z zachowaniem dotychczas wykorzystywanych wózków z wieszakami

- ograniczenie liczby błędów w dostawie komponentów na linie montażowe

- zachowanie faktycznej ciągłości wielozmianowego procesu transportowego.