FAURECIA FRAMES

O Faurecii

Faurecia Frames w Wałbrzychu to jedna z fabryk francuskiego koncernu, należącego do największych światowych dostawców motoryzacyjnych. Faurecia posiada filie w 35 krajach i zatrudnia ponad 100 tys. pracowników w 266 zakładach i 39 centrach badawczo-rozwojowych. Wałbrzyska fabryka działa na rynku od 20 lat i specjalizuje się w produkcji foteli samochodowych, dla takich marek jak Volkswagen, BMW, Ford czy Peugeot.

Cele inwestycji

Poprawa wydajności transportu wewnętrznego

Ograniczenie błędów w realizacji zadań transportowych

Synchronizacja cykli transportowych do wymagań procesu produkcyjnego.

Wyzwania

Myślenie innowacyjne jest częścią strategii Faurecia Frames. Robotyzacja i cyfryzacja postrzegana jest jako szansa na stałe podnoszenie zarówno wydajności jak i elastyczności procesów. Produkcja w Faurecia Frames charakteryzuje się dużą różnorodnością. Na wielu liniach montażowych powstają fotele zróżnicowane pod względem technicznym, przeznaczone do wielu marek samochodów.

Robotyzacja intralogistyki to inwestycja w poprawę procesu produkcji. Zwrot musi wiązać się z konkretnymi, mierzalnymi efektami – poprawą wydajności, redukcją błędów, większą elastycznością i łatwością rekonfiguracji.

Niezależnie od kwestii wydajnościowych technologia w fabryce musi działać w sposób ciągły. Niezaplanowane przerwy i opóźnienia to bowiem koszty potencjalnie większe od zakupu nowych maszyn

Cele były konkretne: podnieść atrakcyjność zatrudnienia w fabryce oraz wykorzystać synergię pracy ludzi i robotów. AMR przejęły najbardziej obciążające, wymagające dużej siły fizycznej i niebezpieczne zadania. Dzięki temu ludzie mogą koncentrować się na koordynacji procesów i funkcjach nadzorczych.

Każde wdrożenie, każda innowacja ma szanse powodzenia, jeżeli spotyka się z pozytywnym przyjęciem. Pozyskanie zaufania pracowników Faurecia Frames do nowego rozwiązania przyspieszyło wdrożenie i zapewniło mu ostateczny sukces.

Rezultaty

Znacząca poprawa wydajności transportu wewnętrznego.

Eliminacja błędów w dostawach komponentów na linie

Zwiększenie płynności procesu transportowego dzięki automatyzacji oraz dostępności systemu 24×7

Ponad 200 misji dziennie

Ponad 70 ton dziennie

Nasz projekt tworzą trzy główne filary: robotyzacja, automatyzacja procesów zarządczych i automatyzacja intralogistyki. Działania bezpośrednio w naszej fabryce obejmują wszystkie etapy produkcji struktur do foteli samochodowych: spawanie, lakierowanie i montaż. Spoiwem tego układu jest intralogistyka, zapewniająca niezakłócony przepływ komponentów pomiędzy magazynem i gniazdami produkcyjnymi. Dlatego stało się dla nas oczywiste, że transport wewnętrzny będzie jednym z pierwszych obszarów, które obejmie robotyzacja produkcji.

MARCIN WÓJCIK

Plant Manager

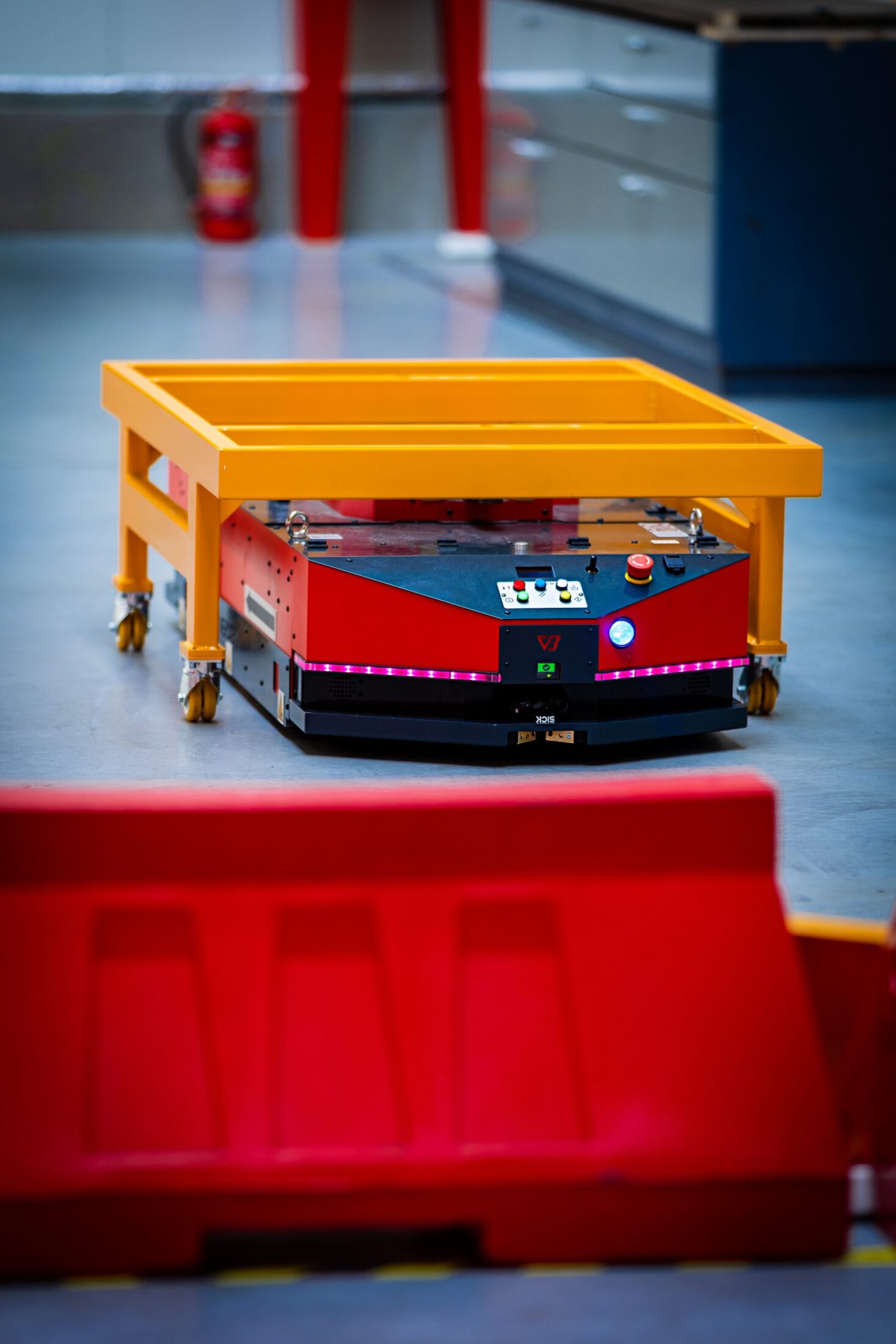

Szybko okazało się, że VERSABOTY działają jak zgrany zespół cyfrowych pracowników. Inteligentne maszyny, pod kontrolą automatycznego systemu zarządzania flotą, są terminowe, niezawodne i całkowicie przewidywalne. Zniknął problem absencji oraz niezaplanowanych przestojów. Obecnie trudno sobie wyobrazić realizację procesów produkcyjnych bez pomocy VERSABOTÓW.

BARTŁOMIEJ MAGIERA

Kierownik Produkcji

Powierzając robotom transport ram ze spawalni do lakierni, wysoko zawiesiliśmy poprzeczkę. Potrzebowaliśmy maszyn o doskonale dopracowanych systemach nawigacji, potrafiących kooperować z innymi uczestnikami ruchu w zakładzie, a także zachowujących bardzo dużą precyzję manewrowania. O wyborze rozwiązania VersaBox zadecydowały perfekcyjne zdolności nawigacyjne robotów VERSABOT.

ANNA SOĆKO

Kierownik Działu Lean Manufacturing i Transformacji Cyfrowej

Znaliśmy nieprzeciętne możliwości nawigacyjne VERSABOTÓW i systemu zarządzania flotą. W praktyce dużym wyzwaniem było osiągnięcie odpowiedniej precyzji i dokładności całego procesu. Dużą rolę odegrała tu doskonała komunikacja z VersaBox. Pozyskaliśmy partnera, który nie tylko oferuje niezawodny produkt, ale także rozumie potrzeby produkcji przemysłowej i błyskawicznie reaguje na każde zapytanie z naszej strony.

TOMASZ BIEL

Plant PC&L Improvement Coordinator