Nie bój się robota

Dlaczego autonomiczne maszyny wykorzystywane w intralogistyce pracują bezpieczniej niż ludzie

Roboty coraz mocniej zaznaczają swoją obecność w intralogistyce. Przejmują najbardziej uciążliwe, powtarzalne czynności w magazynach i zakładach produkcyjnych, związane z przemieszczaniem ładunków przy kompletowaniu zamówień czy dostarczaniu części i podzespołów do stanowisk produkcyjnych. Autonomiczne maszyny przejmują coraz więcej zadań wykonywanych dotychczas wyłącznie przez ludzi. Choć są coraz powszechniej stosowane, ciągle budzą jednak wiele wątpliwości. Najpoważniejsze z nich dotyczą kwestii bezpieczeństwa – mienia, ale przede wszystkim ludzi przebywających w otoczeniu robotów. Czy powinniśmy obawiać się robotów?

Nie jest przypadkiem, że wiele robotów transportowych pracuje wyłącznie w wydzielonych przestrzeniach magazynów czy zakładów produkcyjnych, do których dostęp ludzi jest ograniczony lub wręcz zabroniony. Równolegle bardzo dynamicznie rozwijają się prace nad udoskonalaniem robotów transportowych, które potrafią bezpiecznie funkcjonować w środowisku pracy współdzielonym z ludźmi.

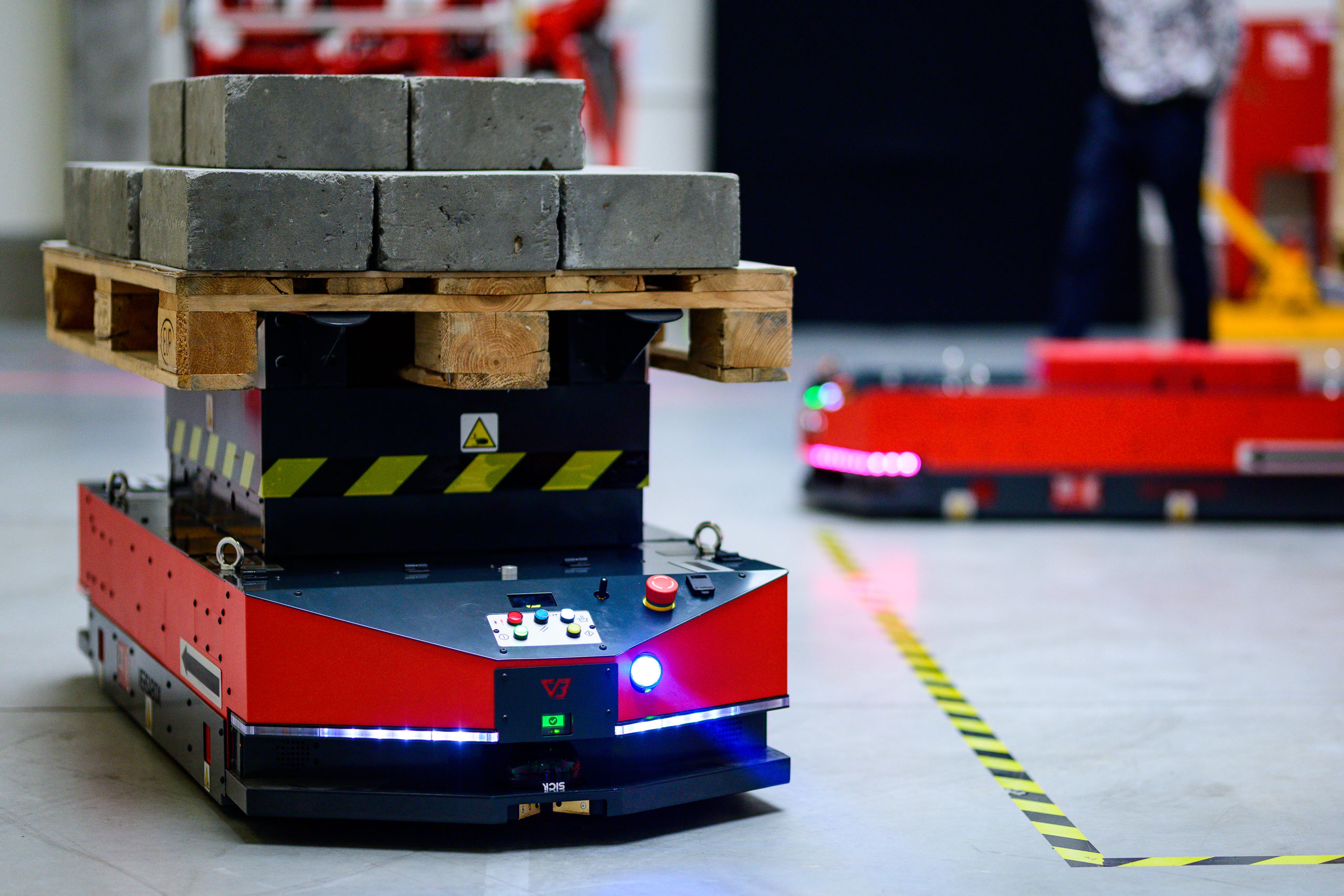

Robot AGV – bezzałogowa, autonomiczna jednostka transportowa

AGV (Autonomous Guided Vehicle) to określenie używane dla sklasyfikowania autonomicznych robotów transportowych, wykorzystywanych do przemieszczania różnego typu ładunków w transporcie wewnętrznym. Robot w czasie pracy powtarza kolejne kursy transportowe pomiędzy wyznaczonymi punktami. Cel jego działania jest dokładnie taki sam, jak człowieka wyposażonego w paleciak czy operatora wózka widłowego. Roboty działają w oparciu o podobne wytyczne, jak ludzie: otrzymują specyfikację ładunku (w praktyce współrzędne jego lokalizacji) oraz koordynaty dotyczące miejsca, do którego ma zostać dostarczony. Zarówno człowiek, jak i robot starają się korzystać z jak najkrótszej drogi. Jeżeli na trasie pojawia się przeszkoda, reakcja robota i człowieka jest podobna: próbują ją ominąć, a jeżeli nie jest to możliwe, szukają innej drogi do wyznaczonego celu. Zadanie starają się wykonać jak najszybciej, a jednocześnie dopełnić wszystkich wymogów bezpieczeństwa, aby uniknąć strat materialnych oraz wypadków z udziałem ludzi. Praktyka pokazuje, że roboty wykonują swoje zadania w sposób znacznie bardziej przewidywalny, a przez to bez porównania bezpieczniejszy. Jak to możliwe?

Maszyna jest bezpieczna, bo nie popełnia błędów

Zanim zapytamy o systemy bezpieczeństwa stosowane w robotach AGV, zastanówmy się, jakie są najczęstsze przyczyny wypadków w transporcie wewnętrznym? Z badań prowadzonych w USA wynika, że ponad 80% wypadków w czasie transportu z użyciem wózków widłowych wynika z niewystarczającej widoczności[1]. Najbardziej typowe zdarzenia to kolizje z pieszymi i innymi wózkami, zaczepianie o regały magazynowe czy wywrócenie się wózka po najechaniu na porzucone na jego trasie przedmioty lub zaczepiania masztem w czasie przejazdu przez niską bramę. Przyczyną wypadków jest nieuwaga, zbyt późne zauważenie przeszkody, jazdy „na ślepo” z zasłaniającym widoczność ładunkiem oraz cofania bez upewnienia się, czy jakaś przeszkoda lub człowiek nie znajdują się za wózkiem.

Czy robot popełniłby podobne błędy? Nie, bo nie ma takiej możliwości – potrafi zrobić tylko to, do czego został zaprogramowany, a popełniania błędów nikt go nie uczył. Autonomiczna maszyna na bieżąco skanuje otoczenie, więc nie może niczego przeoczyć. Ma zaprogramowaną strefę bezpieczeństwa, czyli odległość od pojawiających się na jego trasie przeszkód, po przekroczeniu której rozpoczyna się proces hamowania. Bezpieczna odległość określana jest dynamicznie: im większa jest prędkość poruszania się robota, tym dalej od przeszkody rozpocznie się proces hamowania. Wszystko po to, aby droga hamowania nigdy nie była zbyt krótka. To pozwala wykluczyć ryzyko zderzeń.

– Nasze roboty z serii VERSABOT 500 potrafią też interpretować charakter przeszkody, odróżnić człowieka od palety z ładunkiem czy wózka widłowego – mówi Mateusz Wiśniowski, CTO VersaBox. – Zależnie od tego, jaki charakter ma przeszkoda, robot czeka na zmianę sytuacji i możliwość kontynuowania jazdy lub wyznacza nową trasę, prowadzącą do zadanego celu.

Pracy robota nie zakłócą też drobne przedmioty, takie jak metalowe śruby rozrzucone na trasie przejazdu: po tych mniejszych przejedzie, a większe odmiecie specjalnymi szczotkami (można je zamontować, jeżeli wymaga tego środowisko pracy). Robot skutecznie reaguje nawet w przypadku, gdy nagle przetniemy tor jego ruchu. A jeżeli mamy jakąkolwiek wątpliwość, czy wszystko jest OK, wystarczy klepnąć przycisk wyłączający, umieszczony na obudowie robota.

Warto zaznaczyć, że roboty klasy AGV nie tylko monitorują otoczenie, ale też informują je o swojej obecności za pośrednictwem sygnałów dźwiękowych i świetlnych. Widzą nas i robią wszystko, abyśmy je zauważyli.

Czy robot może „urwać się ze smyczy”?

Robot nie spóźni się żadną reakcją – jego refleks mierzony jest w milisekundach. Robot nie męczy się, nie dekoncentruje, nie wścieka na szefa i nie rozmyśla o miłości życia – emocje nie zakłócają jego pracy. Nie działa impulsywnie, jest w stu procentach przewidywalny, a przez to bez porównania bezpieczniejszy od człowieka i sterowanych przez niego maszyn transportowych. Jednak, jak każda maszyna, może się zepsuć. Czy awaria robota stwarza zagrożenie dla ludzi? Czy uszkodzona maszyna może „urwać się ze smyczy” i na przykład taranować przeszkody na swojej drodze?

– Każda awaria oznacza w praktyce zatrzymanie się robota – zapewnia Mateusz Wiśniowski, CTO VersaBox. – Awaria któregokolwiek z systemów bezpieczeństwa, a nawet fizyczna ingerencja w układy sterowania, na przykład celowe ich uszkodzenie, prowadzi do natychmiastowego zatrzymania robota. Roboty pracujące w magazynach i zakładach produkcyjnych są czasem mocno poobijane. Wynika to stąd, że są wolniejsze od wózków widłowych i nie potrafią przed nimi uciekać, ale i nad tym już pracujemy – żartuje Wiśniowski.

[1]Przyczyny wypadków z udziałem podnośnikowych wózków jezdniowych, http://archiwum.ciop.pl/22387.html