ABM GREIFFENBERGER

O ABM Greiffenberger

ABM Greiffenberger Antriebstechnik to wiodący na świecie dostawca zaawansowanych rozwiązań napędowych dla maszyn, instalacji i urządzeń mobilnych. Założone w 1927 roku przedsiębiorstwo z siedzibą w Marktredwitz w Bawarii jest częścią koncernu grupy Senata od października 2016 roku.

Firma specjalizuje się w rozwoju i produkcji wysokiej jakości silników elektrycznych i przekładni dla różnych gałęzi przemysłu. Oferuje rozwiązania napędowe składające się z silników, przekładni, hamulców i przetwornic częstotliwości, dostosowane do indywidualnych wymagań. ABM realizuje strategię “zero błędów” poprzez ciągłe doskonalenie procesów, wykorzystując testy wytrzymałościowe, spójny system CAQ, pomiary laserowe i najnowocześniejsze technologie testowania.

Cele inwestycji

Eliminacja obciążenia operatorów z obszarów produkcji i jakości zadaniami transportowymi.

Automatyczny system musi niezawodnie współpracować z istniejącymi rozwiązaniami AG

Wyzwania

W kontekście strategii „zero błędów” obszar kontroli jakości to ważny element procesu produkcji rozwiązań napędowych w ABM Greiffenberger. System intralogistyczny musi dostarczać zmontowane silniki i przekładnie ze stanowisk montażowych na odpowiednie stanowiska kontroli i testowania, skąd muszą zostać przetransportowane do magazynu lub na warsztat.

Automatyzacja transportu gotowych komponentów między etapami procesu produkcji musi zapewnić niezakłóconą pracę operatorów, oraz wyeliminować zadania które odrywają ich od realizacji kluczowych zadań dla procesu produkcji.

Ważnym wyzwaniem jest zapewnienie sprawnej i precyzyjnej współpracy robotów mobilnych z wdrożonym wcześniej urządzeniami AGV, zaprojektowanymi i wyprodukowanymi przez ABM.

Rezultaty

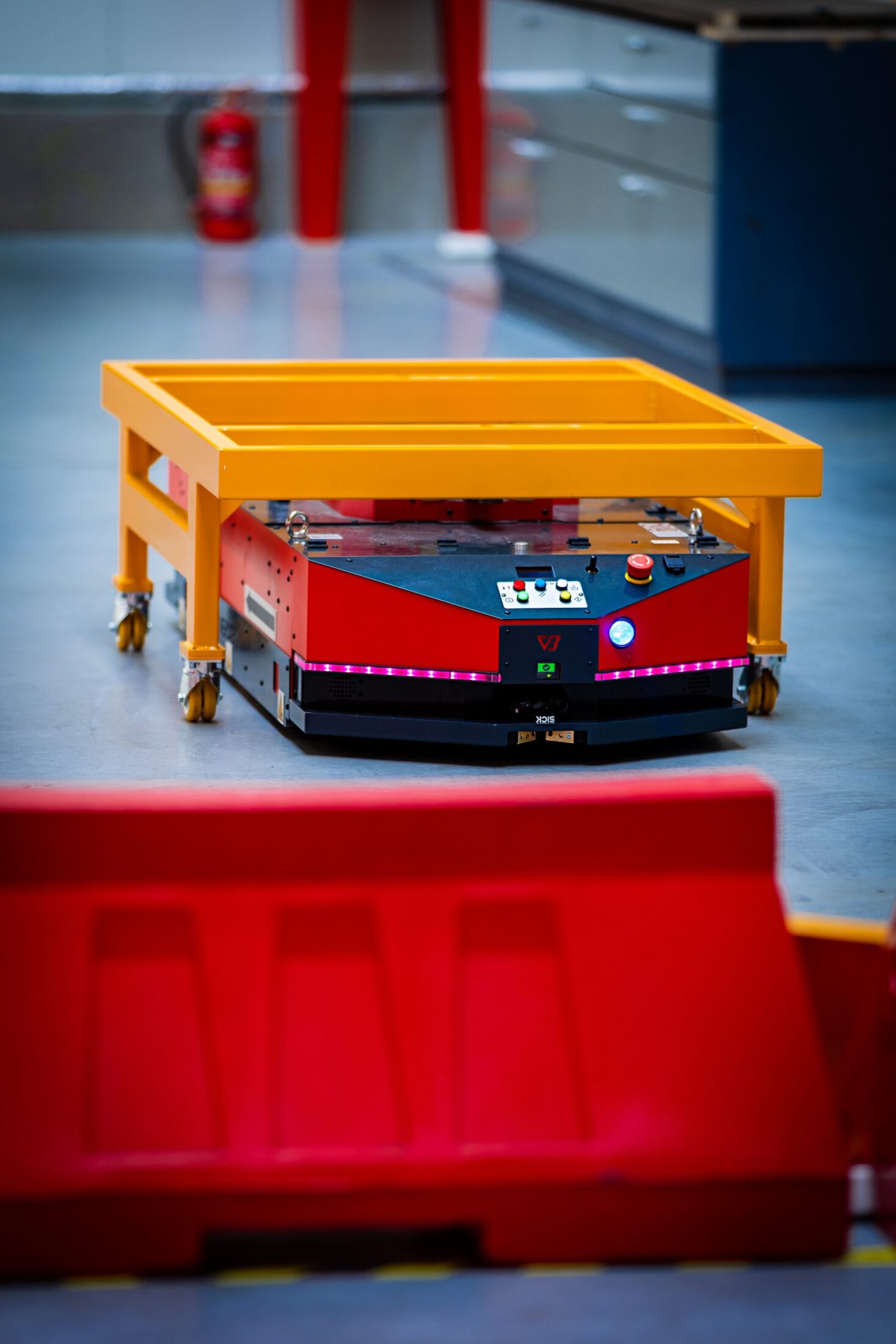

Autonomiczny system transportowy wykorzystujący VB500, czujniki i elementy sygnalizacji wizualnej, pozwala operatorom w pełni skupić się na zdaniach produkcyjnych i jakościowych.

VB500 wyposażony w automatyczne złącze kooperuje z istniejącym systemem AGV przekazując i odbierając ładunek na dostosowanym do złącza wózku transportowym.

Do 1400 misji miesięcznie

Niemal 100 km miesięcznie

VERSABOX wykazał się elastycznością oferując model wynajmu urządzenia, co pozwoliło nam zweryfikować rozwiązanie w praktyce przed podjęciem inwestycji. Dzisiaj, kiedy widzimy korzyści z wdrożenia rozwiązań zaoferowanych przez firmę zdecydowaliśmy się na zakup rozwiązania na własność. Istotnym elementem była tutaj elastyczność samego rozwiązania, które w naszych procesach sprawnie kooperuje z urządzeniami AGV naszej własnej produkcji.

PAWEŁ SAWICKI

Kierownik Działu Wsparcia i Rozwoju