PADMA

O grupie PADMA

Padma Art swoją działalność rozpoczęła w 1996 roku. Grupa młodych, rzetelnych osób rozpoczęła swoją przygodę z oprawą obrazów oraz produkcją kartonu dekoracyjnego. Zespół radził sobie tak dobrze, że zaczęły go ograniczać cztery ściany garażu. W roku 2004 podjęto decyzję o przeniesieniu całej produkcji z Augustowa do Suwałk, gdzie powstał nowoczesny zakład produkcyjny.

W roku 2008 Padma Art rozpoczęła współpracę z firmą IKEA – światowym liderem w branży wyposażenia wnętrz. Produkcja nabrała rozmachu, rósł zespół i nowoczesny park maszynowy. Aby sprostać rosnącym wyzwaniom odbiorcy, w 2015 roku swoją działalność rozpoczął drugi zakład produkcyjny – Padma. Obecnie firmę tworzy zespół liczący 1400 osób, składający się z zaangażowanych specjalistów i pracowników produkcji gotowych sprostać stale rosnącym oczekiwaniom.

Naszym nadrzędnym celem jest dostarczanie najwyższej jakości produktów w jak najlepszych cenach.

Cele inwestycji

Szybkie i bezbłędne zaopatrzenie produkcji

Zgłoszenia na komponenty i surowce z magazynu muszą być obsługiwane bezbłędnie i szybko, aby uniknąć przedłużania operacji na linii produkcyjnej spowodowanego oczekiwaniem na niezbędne materiały.

Zapewnienie płynności

Cykle obsługi zapotrzebowań z linii produkcyjnej muszą być dostosowane do cykli procesu produkcyjnego niezależnie od długości tras i natężenia ruchu w fabryce.

Wyzwania

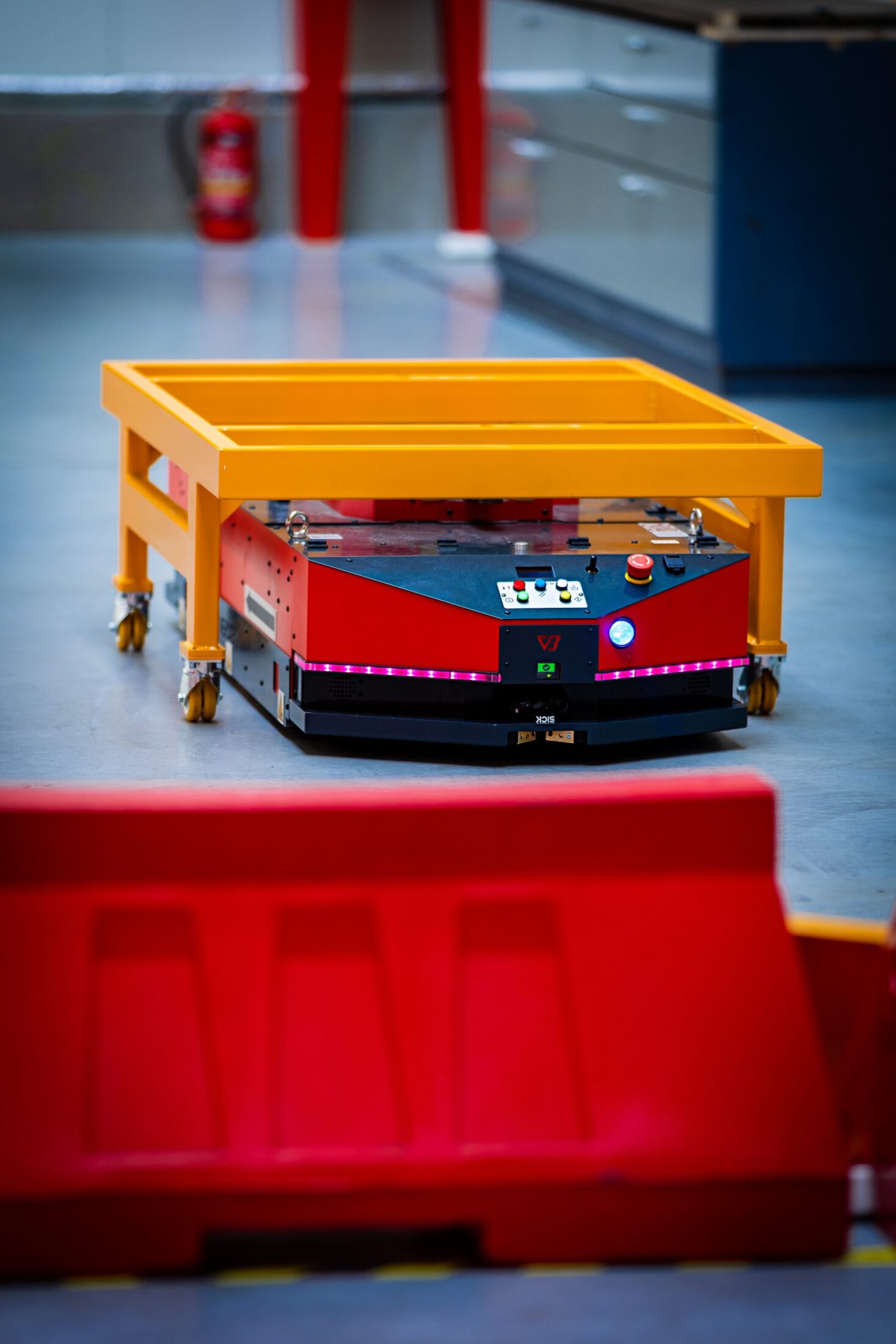

PADMA to jeden z najnowocześniejszych i największych zakładów przemysłu meblarskiego w Polsce. Wdrożenie autonomicznego systemu transportowego zapewnia płynne zaopatrzenie procesu produkcyjnego oraz automatyzuje przepływ wyrobów gotowych pomiędzy linią produkcyjną a magazynem.

PADMA to z jednej strony specyficzny „format”, często niestandardowy transportowanych ładunków a z drugiej – stosunkowo duże odległości pomiędzy magazynem a punktami dowozu ładunku. Oprócz precyzji i niezawodności ważnym elementem staje się też szybkość z jaką realnie mogą poruszać się roboty.

Zamówienia dla magazynu muszą być zgłaszane przez pracowników linii produkcyjnej. Potrzebne jest rozwiązania które pozwoli łatwo zgłosić zapotrzebowanie na komponent lub materiał, automatyzując jednocześnie całkowicie proces obsługi tego zapotrzebowania.

Proces produkcyjny wymaga elastycznego sposobu dostarczania materiałów, realizowanego na żądanie. Zamawiane elementy mogą trafiać na stanowisko pracy zamawiającego bezpośrednio, lub za pośrednictwem wyznaczonych „wirtualnie” parkingów na trasie VERSABOTÓW, w których robot może bezpiecznie pozostawić ładunek dla odbiorcy.

Transport i dokowanie odbywa się na ruchliwym ciągu komunikacyjnym. Urządzenia transportowe nie mogą utrudniać ruchu pracowników ani stwarzać dla nich zagrożeń

Rezultaty

System przywoławczy, w połączeniu z autonomiczną nawigacją i zarządzaniem flotą, zapewnia sprawne przepływ materiałów i komponentów pomiędzy magazynem a punktami linii produkcyjnej.

Dzięki autonomii VERSABOTów uniknięto zakłóceń pomiędzy zautomatyzowanym procesem transportu a ruchem w fabryce, przy dostępności systemu 24×7. Jednocześnie mechanizmy bezpieczeństwa robotów całkowicie eliminują zagrożenia dla ludzi i innych urządzeń.

25% ROI

2000 km miesięcznie

3 linie produkcyjne

1400 misji miesięcznie

Głównym celem cyfrowej transformacji w naszej firmie była „futurystyczna„ wizja szeroko pojętej automatyzacji, ukierunkowanej na rozwój naszej firmy. W ostatnim miesiącu liczba zadań wykonanych przez VERSABOTy sięgała 1400 zleceń.

MARCIN AUGUSTAJTYS

Inżynier ds wdrożeń i rozwoju projektów

Wdrożenie mobilnych robotów jest dla nas automatyzacją produkcji dzięki której możemy naszych pracowników oddelegować do nowych procesów, umożliwić im rozwój i podnoszenie kwalifikacji.

MONIKA GROCHOWSKA

Kierownik Produkcji PADMA