Run at rate przed wejściem na halę, czyli wirtualne testy wdrożenia AMR

Run at rate (run@rate, run&rate) najczęściej oznacza próbną serię wyrobów przed uruchomieniem właściwego procesu produkcji masowej. Jednak równie dobrze może odnosić się do każdego procesu, w wyniku którego powstają określone „produkty”. Procedury run at rate nadają się też przeprowadzenia próbnego rozruchu systemu intralogistyki opartej na robotach AMR. W tym przypadku cały proces można przeprowadzić bez fizycznej ingerencji w już działający system transportu wewnętrznego, a nawet przed powstaniem przestrzeni, w której ma być implementowany. Takie możliwości oferuje narzędzie VERSABOX VIRTUAL FACTORY™.

Czym jest run at rate?

W kontekście finansowym run at rate oznacza opracowanie prognoz na przyszłość w oparciu o aktualne dane o wysokości obrotów. Przykładowo – w pierwszym kwartale przedsiębiorstwo notowane na giełdzie wypracowało 2,5 mln zysku netto, więc w skali roku akcjonariusze mogą spodziewać się 10 mln do podziału. W warunkach produkcyjnych to rodzaj testu – wypuszczenie próbnej partii wyrobów w celu weryfikacji założeń teoretycznych dotyczących wielkości produkcji w określonym czasie, przy zachowaniu wymaganych standardów jakości. W przypadku intralogistyki run at rate ma na celu sprawdzenie „wydolności” gotowego systemu transportu wewnętrznego.

Nie ma jednego, uniwersalnego zestawu procedur run at rate. Muszą być dostosowane do konkretnego typu produkcji czy procesu. Jednak cel jest zawsze taki sam: uzyskanie potwierdzenia, że określony proces pozwoli uzyskać założoną liczbę i pożądaną jakość produktu końcowego. W wielu modelach run at rate sprawdza się też możliwość przekroczenia wymaganych wartości (np. liczby wyrobów lub wolumenu transportowanych ładunków). Wartość nadwyżki może być ustalona np. na poziomie 120%. Dzięki temu możemy zabezpieczyć się przed okresowymi zwyżkami zapotrzebowania. Dotyczy to szczególnie producentów towarów sezonowych.

Procedury run at rate w intralogistyce

Procedury run at rate przeprowadzane w sposób tradycyjny wymaga zestawienia w fizycznej przestrzeni wszystkich komponentów systemu intralogistycznego. Inaczej nie da się uzyskać wartościowych (sprawdzalnych) wyników. Oznacza to, że trzeba dysponować kompletem robotów AMR, zainstalować stacje ładowania i miejsca postojowe, systemy poboru i zdawania ładunków. Konieczne jest też dostosowanie ścieżek transportowych (instalacja znaczników, oznakowanie poziome ciągów komunikacyjnych), a często także relokacja urządzeń produkcyjnych czy regałów magazynowych. Należy też przeprowadzić szkolenia dla operatorów innych maszyn transportowych i personelu pracującego w jednej przestrzeni z robotami. Dopiero w pełni zorganizowany system może być miarodajnie testowany.

Przygotowanie rozruchu systemu intralogistycznego w tradycyjny sposób jest czasochłonne i kosztowne – nawet przy założeniu, że większość predykcji znajduje potwierdzenie w praktyce. Gdy pojawiają się błędy, koszty rosną lawinowo. Poza tym każda modyfikacja, np. wprowadzenie nowego robota czy zmiana ścieżki, wymusza przeprowadzenie wszystkich procedur od początku. Można uniknąć żmudnego zestawiania systemu i kosztownych testów, jeżeli zastosujemy narzędzia oferowane przez VersaBox. Dzięki nim można uzyskać wiarygodne wyniki run at rate jeszcze przed wprowadzeniem robotów AMR do hali produkcyjnej czy magazynowej.

Modelowanie i optymalizacja procesów intralogistycznych

Wiemy, że jeden robot AMR jest w stanie przewieźć określoną ilość ładunków w jednostce czasu, np. ton lub sztuk w ciągu jednej zmiany. Logiczne wydaje się, że chcąc przewieźć dwa razy więcej ładunków w tym samym czasie, powinniśmy użyć dwóch robotów. Tego typu skalowanie sprawdza się, ale tylko do pewnego momentu. Może się okazać, że powiększenie floty z 5 do 10 robotów nie spowoduje podwojenia ilości przewożonych ładunków. Dlaczego tak się dzieje? Znalezienie odpowiedzi w trakcie wdrożenia może być niezwykle trudne i kosztowne. O wiele wygodniejsze, tańsze, a przede wszystkim skuteczniejsze jest zastosowanie narzędzia VERSABOX VIRTUAL FACTORY™.

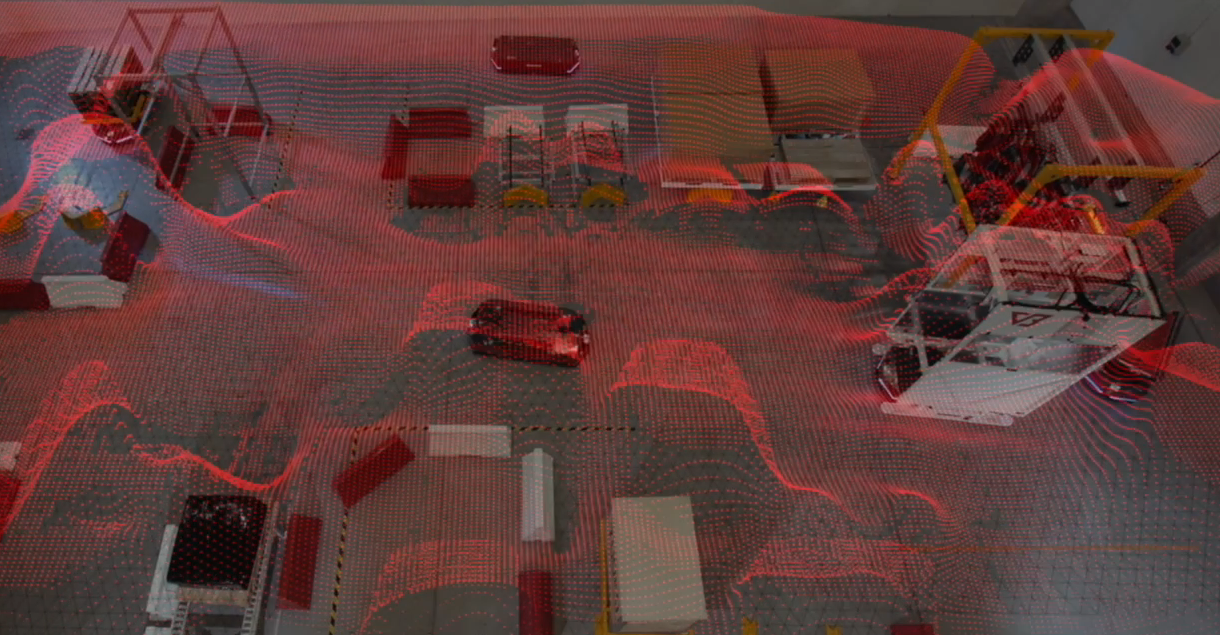

Narzędzie opracowane przez VersaBox służy do projektowania, symulacji i optymalizacji procesów intralogistycznych. Dzięki niemu można przeprowadzić dowolną liczbę procesów run at rate pod kątem wdrożenia robotów AMR. Wystarczy, że dostarczymy aplikacji odpowiedniej ilości danych. Potrzebny jest layout hali ze zdefiniowanymi przebiegami ścieżek transportowych, lokalizacjami punktów końcowych i stacji ładowania. To wystarczy, aby zaprojektować nowy system i wprowadzać aktualizacje do już działających procesów. Na wirtualnym modelu stworzonym przy użyciu VERSABOX VIRTUAL FACTORY™ można przetestować dowolne procesy intralogistyczne. Bez problemu zbadamy konsekwencje wprowadzenia nowych robotów, zmiany przebiegu ścieżek, relokacji punktów poboru i zdawania ładunków lub stacji ładowania.

Warto zaznaczyć, że istnieje możliwość przyspieszenia procesów działających na wirtualnym modelu. Dzięki temu możliwa jest nie tylko skuteczna, ale też szybka predykcja. Obserwując wirtualny model, otrzymamy odpowiedzi na pytania, zdiagnozujemy i rozwiążemy problemy, których nie bylibyśmy w stanie wykryć w porę z użyciem tradycyjnych narzędzi.