Projektowanie i symulacja systemów AMR

Virtual Factory

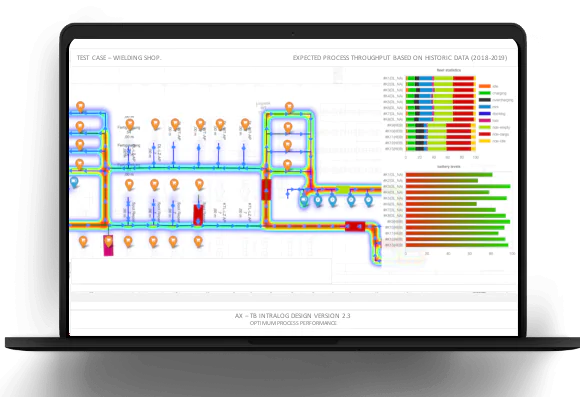

Virtual Factory umożliwia modelowanie, wizualizację i ocenę procesów opartych na robotach AMR, jeszcze przed ich wdrożeniem.

Virtual Factory pozwala realistycznie zaplanować układ procesów, ocenić ich efektywność i zoptymalizować jeszcze przed uruchomieniem systemu w rzeczywistym środowisku. Takie podejście minimalizuje ryzyko błędów projektowych i przyspiesza osiągnięcie zakładanych rezultatów biznesowych.