AI w przemyśle

Koncepcja „inteligentnej fabryki” wywodzi się z czwartej rewolucji przemysłowej, znanej również jako Przemysł 4.0. Kładzie nacisk na integrację zaawansowanych technologii, takich jak sztuczna inteligencja, IoT i automatyzacja w procesach produkcyjnych.

Zainspirowani zmianami morskimi, które na nowo zdefiniowały ekosystemy w mediach cyfrowych, usługach finansowych czy telekomunikacji, wielu ekspertów przewidziało, jak rosnąca zmienność, niepewność, złożoność i niejednoznaczność (w skrócie „VUCA” od volatility, uncertainty, complexity and ambiguity) wpłynie na świat globalnej produkcji i logistyki oraz jak technologia zostanie wykorzystana do ich radykalnego przekształcenia.

VUCA wpływa na globalną produkcję i logistykę na kilka sposobów:

- Zmienność łańcucha dostaw: VUCA może prowadzić do nieprzewidywalnych przesunięć w popycie i podaży, tworząc wyzwania dla producentów w zakresie zaopatrzenia w surowce i planowania produkcji.

- Niepewność w transporcie: Zmiany w przepisach, napięcia geopolityczne i katastrofy naturalne mogą powodować niepewność w logistyce transportu towarów na świecie.

- Złożony handel transgraniczny: rosnąca złożoność handlu transgranicznego, z jego licznymi regulacjami, procedurami celnymi i wymaganiami dotyczącymi dokumentacji, może sprawić, że globalna logistyka stanie się większym wyzwaniem.

- Niejednoznaczne trendy rynkowe: VUCA może powodować szybko zmieniające się preferencje klientów i trendy rynkowe, co utrudnia producentom i dostawcom usług logistycznych przewidywanie popytu i odpowiednie planowanie.

W celu złagodzenia skutków VUCA, firmy z branży produkcyjnej i logistycznej inwestują w technologie takie jak sztuczna inteligencja, IoT i blockchain, aby zwiększyć widoczność i elastyczność swoich operacji oraz uzyskać przewagę konkurencyjną. Badają również nowe modele biznesowe i partnerstwa, aby zwiększyć swoją odporność w obliczu niepewności i nieprzewidywalności w swoich przedsiębiorstwach.

Smart factory to nie tylko technologia – to wartość biznesowa. Celem inteligentnej fabryki jest osiągnięcie wysokiego poziomu wydajności, elastyczności i dostosowania produkcji przy jednoczesnej minimalizacji odpadów i błędów „VUCA World”. Znaczenie inteligentnej fabryki polega na jej zdolności do poprawy konkurencyjności firm poprzez obniżenie kosztów, zwiększenie szybkości produkcji i podniesienie jakości produktów z pomocą sztucznej inteligencji. Dodatkowo inteligentne fabryki mogą prowadzić do nowych modeli biznesowych, takich jak serwicyzacja i masowa personalizacja, co może dalej napędzać innowacje i wzrost w branży produkcyjnej.

Wyzwania związane z inteligentną produkcją

Wdrożenie inteligentnej fabryki stoi przed wieloma wyzwaniami. Być może najłatwiejszym do podejścia – choć wciąż dalekim od łatwości – jest wyzwanie związane ze złożonością techniczną: integracja zaawansowanych technologii, takich jak AI, IoT i automatyzacja w środowisku fabrycznym może być skomplikowana i wymaga specjalistycznej wiedzy. Czysto techniczne problemy stworzone przez technologię mogą być również przez nią rozwiązane. Chyba najważniejsze rozwiązania przychodzą w postaci platform.

W przemyśle motoryzacyjnym różne samochody mogą być projektowane i budowane z wykorzystaniem tego samego wspólnego zestawu wspólnych działań projektowych, inżynieryjnych i produkcyjnych, jak również głównych komponentów, w ramach wielu zewnętrznie różnych modeli, a nawet typów samochodów na tej samej linii produkcyjnej. W podobny sposób znormalizowane platformy cyfrowe (systemy informatyczne) mogą być wykorzystywane do świadczenia wielu usług cyfrowych przez wielu sprzedawców na wielu urządzeniach użytkownika końcowego.

Koncepcja platform może być (i musi być) wdrożona do świata produkcji w postaci platformy Industrial IoT lub platform shop floor operations łączących inteligentne urządzenia w procesy i integrujących je z nadrzędnymi systemami planowania fabryki i zarządzania procesami, takimi jak MES, WMS czy ERP. W wielu branżach platformy stały się akceptowalnym rozwiązaniem problemu integracji z systemami dziedzictwa: systemy dziedzictwa są opakowane w cyfrowe „adaptery”, które zapewniają dostęp do funkcji i danych dziedzictwa w postaci standaryzowanych usług podłączonych do platform.

Nowoczesne platformy cyfrowe mogą być najczęściej wdrażane jako usługi w globalnej infrastrukturze chmurowej. Możliwość ta, choć jest istotną zmianą gry, jest traktowana raczej niechętnie przez graczy przemysłu wytwórczego. Szczególnie obszar OT (Operational Technology) często skupia się na rozwiązaniach punktowych i punktowej integracji. W tym miejscu możliwości transformacji trafiają na mur „myślenia o dziedzictwie”, które jest główną przeszkodą kulturową w wysiłkach związanych z transformacją cyfrową.

Jeszcze ważniejsza jest integracja i zarządzanie danymi. Inteligentna fabryka to napędzany danymi ekosystem człowiek-technologia. Gromadzenie i integrowanie dużych ilości danych z różnych źródeł może być wyzwaniem technicznym i wymaga solidnej infrastruktury zarządzania danymi oraz umiejętności (np. naukowców zajmujących się danymi). Ponadto wymaga to solidnego zarządzania i podejścia do ładu korporacyjnego, aby wyraźnie przypisać obowiązki i role biznesowe, takie jak własność i zarządzanie danymi. O ile wyzwanie to ma naturalne oparcie w społeczności i procesach lean management, przynajmniej jeśli chodzi o procesy produkcyjne i logistyczne, to znów sfera kultury i stylu zarządzania (np. kultura zarządzania opartego na dowodach) stanowi największą przeszkodę w wykorzystaniu Big Data.

Kolejnym złożonym problemem jest cyberbezpieczeństwo: Ponieważ inteligentne fabryki w dużej mierze polegają na połączonych systemach, są one podatne na zagrożenia cybernetyczne, takie jak hakerstwo i złośliwe oprogramowanie, wymagające silnych środków bezpieczeństwa cybernetycznego w celu ochrony przed tymi zagrożeniami. Choć problem ten wydaje się związany tylko z technologią, nie da się go skutecznie rozwiązać bez uwzględnienia kultury organizacyjnej, zarządzania technologią, a nawet podstawowej psychologii człowieka.

Jest oczywiście wiele innych wyzwań. Przyjęcie inteligentnej fabryki często wymaga znacznej zmiany kulturowej w organizacji, ponieważ wiąże się ze zmianą sposobu wykonywania pracy i może wiązać się z ograniczeniem roli pracowników ludzkich w niektórych obszarach. Zaawansowana automatyzacja często wymaga od pracowników nabycia nowych umiejętności, co może być wyzwaniem dla organizacji z dużą i zróżnicowaną kadrą.

Wreszcie, wdrożenie inteligentnej fabryki wymaga znacznych inwestycji w nową technologię, infrastrukturę i procesy, co może być wyzwaniem dla niektórych organizacji.

Pomimo tych wyzwań, potencjalne korzyści z inteligentnej fabryki, w tym zwiększona wydajność, stałe ulepszanie procesów, znaczący wgląd i lepiej poinformowane decyzje, obniżone koszty i lepsza jakość produktów, sprawiają, że jest to przekonująca inwestycja dla wielu producentów. Według IDC ponad 80% respondentów badania 2022 World CEO jest poza punktem krytycznym inicjowania programu „Digital First”, a ponad połowa już go realizuje, przy czym 27% ustaliło priorytety transformacji cyfrowej na długo przed pandemią.

„Potrójne A” dla inteligentnej produkcji

Przekształcenie zakładu produkcyjnego w inteligentną fabrykę to złożone zagadnienie. Złożone problemy można uprościć, rozkładając je na mniejsze, możliwe do opanowania elementy lub podchodząc do nich z innej perspektywy. Jednak znalezienie prostego rozwiązania złożonego problemu wymaga jego głębokiego zrozumienia i umiejętności kreatywnego myślenia, stosowania skrótów w postaci heurystyki.

Chcielibyśmy zaproponować czytelnikom takie „narzędzie myślenia” w postaci Heurystyki „Triple A” dla inteligentnego wytwarzania. Ta heurystyka łączy w sobie punkt wyjścia, koncepcję biznesową transformacji i technologię wspomagającą, które mogą pomóc w planowaniu cyfrowej podróży.

Potrójne A oznacza zaawansowaną robotykę (pinta startowa), autonomiczne operacje (koncepcja biznesowa) oraz sztuczną inteligencję (technologia wspomagająca). Zobaczmy, jak działają:

Pierwsze „A” – Zaawansowana robotyka (Advanced robotics)

Od robotów „starej szkoły” do inteligentnych maszyn

Zaawansowana robotyka odnosi się do wykorzystania zaawansowanych technologii i technik do projektowania, rozwoju i kontroli robotów dla różnych zastosowań. Roboty są obecne w branży produkcyjnej od dziesięcioleci. Pomysłowość inżynierów robotów dostarczyła środków do zautomatyzowania pracochłonnych zadań, takich jak malowanie, spawanie, produkcja podzespołów elektronicznych czy przetwarzanie żywności. W centrum zainteresowania tej fali automatyzacji znalazł się proces produkcji masowej.

Roboty „starej szkoły” to urządzenia programowalne, zoptymalizowane do pełnienia określonej funkcji w procesie produkcyjnym. Inteligentne maszyny oznaczające przejście na zaawansowaną robotykę mogą dostosować się do różnych wymagań procesowych, charakterystyki produktu oraz mogą współistnieć i współpracować zarówno z ludźmi, jak i maszynami.

Obejmuje to integrację sztucznej inteligencji, uczenia maszynowego, wizji komputerowej oraz innych zaawansowanych czujników i siłowników z robotami, co zwiększa ich zdolność do wykonywania złożonych zadań i interakcji z otoczeniem. Zaawansowana robotyka jest stosowana w wielu branżach, takich jak produkcja, opieka zdrowotna, logistyka i inne, w celu poprawy wydajności, dokładności i bezpieczeństwa oraz redukcji kosztów. Rozwój zaawansowanej robotyki wynika z potrzeby automatyzacji w różnych gałęziach przemysłu, a także z rosnącego zapotrzebowania na elastyczne i inteligentne systemy, które potrafią dostosować się do zmieniającego się otoczenia i wykonywać wiele zadań.

Tworzenie fundamentów poprawy procesów

Aktywa oparte na rozwiązaniach zrobotyzowanych – takie jak linie produkcyjne czy rozwiązania do obsługi materiałów – mają swój naturalny cykl życia. Planując retrofit, modernizacje lub wymianę tych aktywów zacznij myśleć inaczej – zamiast specjalizacji i punktowych integracji zacznij szukać elastyczności, otwartej architektury i platform.

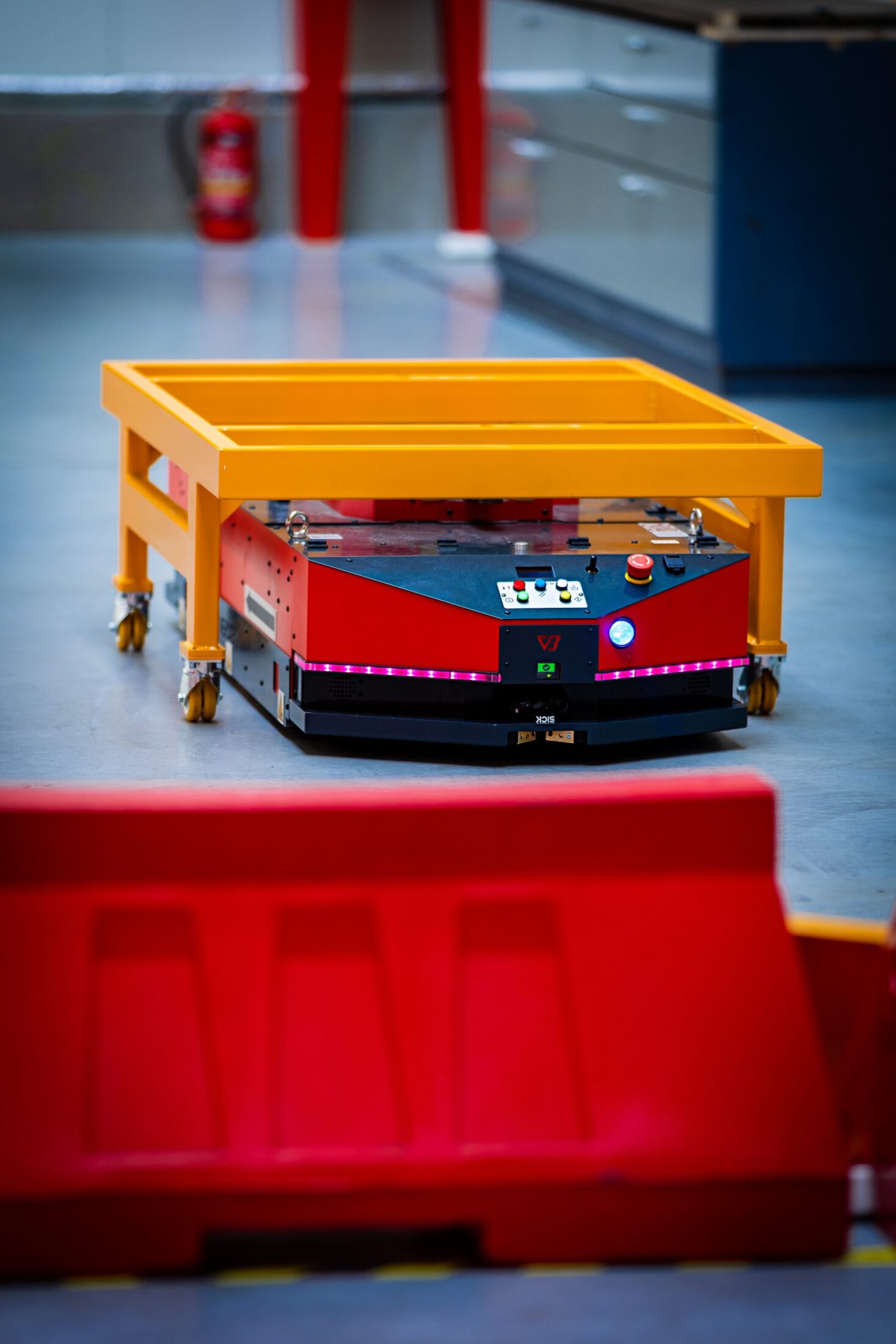

W wielu przypadkach duża szansa tkwi w intralogistyce. Jest on zazwyczaj słabo zautomatyzowany, wykorzystanie sprzętu jest słabe i niekontrolowane, proste rozwiązania automatyki są często sztywne i kosztowne w zakresie zarządzania zmianami. Jeśli widzisz te objawy – zacznij badać urządzenia i platformy autonomicznego systemu transportowego. Obsługa materiałów to w końcu krwiobieg zakładów produkcyjnych. Analitycy branżowi, tacy jak IDC, zwracają uwagę na fakt, że intralogistyka może być punktem zwrotnym Twojej cyfrowej rewolucji.

Drugie „A” – działania autonomiczne (Autonomic operations)

Operacje na autopilocie

Gdy maszyny stają się coraz inteligentniejsze, wymagają również znacznie mniej uwagi ze strony człowieka. Albo przynajmniej punkt ciężkości ludzkiej inteligencji może się przesunąć z mikrozarządzania maszynami na zarządzanie systemami. Ponieważ samochody stają się coraz bardziej inteligentne, kierowcy nie muszą sprawdzać i podrasowywać samochodu w garażu, aby uzyskać optymalną wydajność, ręcznie zmieniać biegów lub mieć szczegółowe zrozumienie ulic miasta, aby dostać się z punktu A do punktu B.

Kierowcy muszą zdecydować się na styl jazdy – np. sport, eco, auto-pilot – aby samochód mógł dostosować swoją wewnętrzną pracę do oczekiwań kierowcy co do osiągów i kierować się wskazaniami komputerowej wizji nawigacyjnej przy podejmowaniu decyzji o wyborze szybszej lub bardziej ekonomicznej trasy. To przesunięcie wzrośnie dramatycznie, gdy autonomiczne samochody wreszcie trafią na drogi, zapewniając swoim pasażerom środki do wykorzystania czasu tranzytu bardziej produktywnie lub przyjemnie (o ile oczywiście pasażer nie lubi prowadzić samochodu).

Podobna rzecz zaczyna się dziać w świecie produkcji i logistyki. Tradycyjne zautomatyzowane operacje obejmują użycie maszyn, robotów i systemów komputerowych do wykonywania powtarzalnych zadań z dużą precyzją i szybkością. W tej konfiguracji maszyny są zaprogramowane do wykonywania określonych zadań i są sterowane przez centralny system, ale nadal wymagają interwencji człowieka w celu dostosowania parametrów, podejmowania decyzji i przeprowadzania konserwacji.

Od zarządzania urządzeniami do zarządzania operacjami

Z kolei operacje autonomiczne wiążą się z wyższym poziomem automatyzacji, gdzie maszyny są w stanie wykonywać zadania samodzielnie, bez interwencji człowieka. Systemy te są wyposażone w zaawansowane czujniki, algorytmy uczenia maszynowego i możliwości podejmowania decyzji, co pozwala im dostosowywać się do zmian w otoczeniu i podejmować decyzje w czasie rzeczywistym na podstawie danych.

Podsumowując, operacje zautomatyzowane polegają na wysokim stopniu wstępnego zaprogramowania i interwencji człowieka, natomiast operacje autonomiczne są w stanie wykonywać zadania samodzielnie, bez interwencji człowieka.

I znowu – intralogistyka może być postrzegana jako podstawa Państwa autonomicznego działania. Autonomiczna platforma intralogistyczna może przyjmować zamówienia bezpośrednio z systemu WMS lub ERP, a także zapewnia istotny wgląd w wydajność procesu i wykorzystanie urządzeń, ponieważ roboty mogą zbierać dane podczas poruszania się po hali produkcyjnej. Takie środowiska generują dużą ilość danych, które można później wykorzystać do dalszego rozwoju procesów.

Trzecie „A” – sztuczna inteligencja (Artificial Intelligence)

Rozwiązania sztucznej inteligencji w przemyśle

Zastosowania przemysłowej AI obejmują zarówno operacje, jak i zarządzanie. Istnieje wiele przykładów zastosowania sztucznej inteligencji w produkcji. Przedstawmy kilka z nich.

- Autonomiczne pojazdy wykorzystywane do obsługi materiałów – autonomiczne roboty mobilne i wózki widłowe wykorzystują widzenie maszynowe i rozpoznawanie obrazu do swobodnego poruszania się w dynamicznym środowisku nowoczesnej fabryki i wykonywania zadań związanych z obsługą materiałów, współpracując z urządzeniami i systemami fabrycznymi. Systemy takie często wykorzystują różne technologie ułatwiające kontrolę jakości procesów.

- Rzeczywistość wirtualna i cyfrowe symulacje fizycznych aktywów (cyfrowe bliźniaki) wykorzystują modele uczenia maszynowego i zaawansowaną analizę wydajności, aby zapewnić możliwości konserwacji predykcyjnej: Algorytmy sztucznej inteligencji i systemy AI analizują dane z czujników, aby przewidzieć, kiedy sprzęt może ulec awarii, umożliwiając producentom zaplanowanie konserwacji przed wystąpieniem awarii.

- Kontrola jakości: Systemy sztucznej inteligencji wykorzystują przetwarzanie obrazu i uczenie maszynowe do wykrywania wad i odstępstw od norm jakościowych w czasie rzeczywistym, poprawiając jakość produktów i ograniczając ilość odpadów.

- Planowanie i optymalizacja produkcji: Algorytmy sztucznej inteligencji są wykorzystywane do optymalizacji harmonogramów produkcji, zmniejszania przestojów, maksymalizacji wykorzystania sprzętu na liniach montażowych i minimalizacji odpadów.

- Zarządzanie zapasami: Systemy AI analizują dane na temat sprzedaży, produkcji oraz poziomu zapasów komponentów i surowców, aby zoptymalizować poziom zapasów, zmniejszając ryzyko nadmiernych zapasów i braków magazynowych.

- Rzeczywistość rozszerzona (AR): Systemy AR napędzane przez AI wspomagają pracowników w zadaniach związanych z konserwacją, naprawą i montażem, zwiększając wydajność i ograniczając liczbę błędów.

Optymalizacja procesu i eksperymentowanie

To tylko kilka przykładów na to, jak sztuczna inteligencja jest wykorzystywana w produkcji w celu poprawy wydajności, redukcji kosztów i podniesienia jakości produktów. Wraz z dalszym rozwojem technologii sztucznej inteligencji możemy spodziewać się w przyszłości jeszcze bardziej innowacyjnych zastosowań.

Jednym z nich jest wykorzystanie zaawansowanej nauki o danych i cyfrowych bliźniaków do optymalizowania przepływu materiałów dla autonomicznych operacji intralogistycznych. Dzięki temu kierownik hali produkcyjnej może ocenić wiele scenariuszy i wybrać optymalne rozwiązanie dla danego procesu produkcyjnego lub magazynowego.

Podsumowanie

Heurystyki to skróty myślowe lub zasady, które pomagają jednostkom podejmować decyzje szybko i skutecznie. Proste heurystyki mogą być przydatne w rozwiązywaniu złożonych problemów, ponieważ pozwalają na szybkie podejmowanie decyzji – heurystyki pomagają jednostkom dojść do rozwiązania bez konieczności rozważania każdej możliwej opcji. Ograniczają przeciążenie informacyjne – złożone problemy często mogą wiązać się z dużą ilością informacji. Heurystyka może uprościć proces decyzyjny poprzez zmniejszenie ilości informacji, które trzeba wziąć pod uwagę.

Heurystyka może stanowić uczciwy punkt wyjścia do rozwiązania złożonego problemu i często może prowadzić do rozwiązań, które są wystarczająco dobre, nawet jeśli nie są optymalne. Może to być szczególnie przydatne w sytuacjach, gdy idealne rozwiązanie jest niewykonalne lub musi być przygotowywane w znacznej perspektywie czasowej.

Należy wspomnieć, że heurystyka potrójnego A jest fundamentem autonomicznych platform intralogistycznych AUTONOMY@WORK, w skład których wchodzą inteligentne maszyny napędzane przez nawigacyjną AI, a także napędzane danymi narzędzia do projektowania i optymalizacji procesów, wspierane przez symulację Digital Twin.

Wierzymy, że nasza heurystyka „Triple A” może być wykorzystana jako jedno z podstawowych narzędzi nawigacyjnych podczas planowania cyfrowej transformacji hal produkcyjnych, czy zakładów produkcyjnych, oraz wprowadzania przemysłowych aplikacji AI. Należy jednak pamiętać, że heurystyki mogą również prowadzić do stronniczości i błędów w podejmowaniu decyzji, dlatego ważne jest, aby krytycznie oceniać ich użycie i wyniki.