AMR już są. Czas na sprawne zarządzanie

ROBOTYZACJA INTRALOGISTYKI. WYZWANIEM JEST ZARZĄDZANIE RUCHEM I FLOTĄ

Gdy w 1886 r. powstał Benz Patent-Motorwagen Nummer 1, wszyscy ekscytowali się faktem, że 'to’ rozwija prędkość 16 km/h bez pomocy konia. Współczesne samochody zdolne są poruszać się 10-20 razy szybciej. Jednak średnia prędkość przejazdu przez centra dużych miast niewiele różni się od wyniku osiągniętego przez pierwszy pojazd spalinowy w dziejach. Doskonalone przez 130 lat samochody są nieefektywne, bo… utknęły w korkach. Powtórzenia tej historii starają się uniknąć twórcy robotów AMR (ang. Autonomous Mobile Robot).

Wyzwaniem dla ruchu ulicznego i intralogistyki nie jest już udoskonalanie maszyn, lecz zarządzanie ich ruchem. Bez wątpienia będą powstawać coraz wydajniejsze źródła zasilania (mniejsze i pojemniejsze baterie trakcyjne), coraz precyzyjniejsze czujniki, sprawniejsze systemy mapowania, trwalsze układy jezdne. Maszyny klasy AMR będą coraz doskonalsze. Jednak pełne wykorzystanie ogromnego potencjału autonomicznych robotów transportowych będzie uzależnione od efektywności systemów zarządzania ruchem. Nie jest to zadanie na odległą przyszłość, lecz aktualny, z każdym rokiem narastający problem.

Zagęszczenie robotów w przemyśle Anno Domini 2022

Konieczność opracowywania skutecznych metod zarządzania ruchem i w ogóle pracą robotów w przemyśle, transporcie oraz wielu innych dziedzinach gospodarki wynika z lawinowego przyrostu liczby inteligentnych i coraz bardziej autonomicznych maszyn.

Z opublikowanego pod koniec 2019 r. raportu IFR (Międzynarodowa Federacja Robotyki) wynika, że europejska średnia w 2018 r. wynosiła 114 robotów na 10 000 zatrudnionych ludzi. Liderem na starym kontynencie od lat są Niemcy, gdzie poziom zagęszczenia robotów wyniósł 338 robotów na 10 000 zatrudnionych. Lider globalny, którym jest Singapur, osiągnął wskaźnik 831 robotów na 10 000 zatrudnionych w przemyśle.

Twórcy raportu prognozowali roczne wzrosty liczby robotów na poziomie 12%, co pozwalało szacować, że w globalnym przemyśle w 2022 r. liczba „zatrudnionych” robotów, w tym maszyn autonomicznych, osiągnie blisko 4 miliony sztuk. Nie wiadomo jednak, jak na te wskaźniki wpłynie pandemia koronawirusa. Może okazać się, że zainteresowanie robotyzacją nasilone przez Covid-19 przełoży się w dłuższej perspektywie na intensywniejsze, niż prognozowali twórcy raportu IFR, nasycenie robotami różnych gałęzi globalnej gospodarki.

AMR już są, czas na sprawne zarządzanie

Jeszcze nie tak dawno wielkie poruszenie wywoływał fakt pojawienia się w magazynach i halach produkcyjnych robotów klasy AGV (ang. Automated Guided Vehicles), które poruszały się po stałych trasach, rozwożąc i zbierając z ustalonych punktów różnego typu towary. Samojezdne wózki transportowe AGV orientują się w przestrzeni magazynowej dzięki różnego typu znacznikom zainstalowanym w podłodze hali. Robot wie, dokąd jechać dzięki temu, że rozpoznaje kolor narysowanej na podłodze linii, wykrywa magnetyczne pasy czy znaczniki.

Taki system jest stabilny, ale mało elastyczny, bo przy jakiejkolwiek zmianie procesu produkcji wymaga poprowadzenia nowych tras. Ponadto roboty AGV są przypisane do poruszania się tylko po zdefiniowanych ścieżkach. W praktyce oznacza to, że np. w przypadku zablokowania trasy porzuconym ładunkiem, jedyne, co może zrobić wózek AGV, to zatrzymać się i czekać na usunięcie przeszkody.

Rozwiązaniem problemu poruszania się po linii są roboty klasy AMR, takie jak VERSABOT 500 i VERSABOT 100. Samodzielnie mapują teren, tworzą wirtualną mapę i orientują się w przestrzeni bez konieczności odczytywania znaczników z podłoża. Jednak ich autonomia jest znacznie szersza.

Roboty AMR potrafią samodzielnie:

- wybierać najlepszą trasę do zaprogramowanego celu

- omijać przeszkody

- samodzielnie podejmując decyzje

- potrafią rozwiązywać tak złożone problemy jak ten, czy lepiej będzie pojechać najkrótszą drogą i postać w korku, czy wybrać dłuższą, ale za to mniej uczęszczaną trasę

Gdy robotów jest kilka w całym magazynie czy na hali produkcyjnej, problem organizacji ruchu udaje się stosunkowo łatwo rozwiązać. Jednak w miarę wzrastania liczby robotów AMR, ich ruch w magazynie coraz bardziej zaczyna przypominać ruch uliczny – ze wszystkimi konsekwencjami tego faktu.

Inteligentne zarządzanie ruchem na ulicy i w magazynie

Najnowszym antidotum na odetkanie miast są inteligentne systemy zarządzania ruchem, które sterują pracą świateł na skrzyżowaniach, podpowiadają kierowcom wybór najlepszej trasy, mapują wąskie gardła oraz przewidują komplikacje w ruchu, jakie może spowodować zmiana pogody.

Dzięki odpowiednim algorytmom, które wykorzystują gotowe schematy działania, dane historyczne oraz prowadzony na bieżąco monitoring sytuacji w sieci komunikacyjnej, można, bez konieczności budowania nowych dróg i poszerzania istniejących, przeprowadzić przez nie sprawnie nawet do 40% samochodów więcej. Przy okazji rośnie bezpieczeństwo ruchu – na przykład zarządzane przez inteligentny algorytm zmiany świateł wykluczają zjawisko szaleńczej jazdy między skrzyżowaniami, żeby zdążyć, przejechać na zielonym świetle.

Obiekty przemysłowe borykają się z bardzo podobnymi problemami komunikacyjnymi, jak współczesne wielkie miasta. Korki, zablokowane trasy przejazdu, oczekiwanie na dostęp do stanowisk poboru i zdawania ładunku, straty czasu związane z uzupełnianiem zapasów energii – to również problemy ruchu w magazynie czy hali produkcyjnej. Różnica, a przede wszystkim wyższość ruchu magazynowego nad drogowym polega na tym, że roboty nie kierują się emocjami. W związku z tym są całkowicie przewidywalne i bezpieczne. Nie da się tego powiedzieć o pojazdach transportu bliskiego, które obsługują ludzie. Poza tym największa zaleta robotów, którą jest autonomia, może stwarzać poważne problemy w ruchu.

Autonomiczny wybór trasy przez jednego robota, może nakładać się na równie autonomicznie wybraną trajektorię innej maszyny. Im więcej jest robotów AMR, tym większa szansa na powtórzenie sytuacji z centrów miast – w czasie nasilenia zadań logistycznych (w pikach) roboty mogą spędzić większość czasu na staniu w korkach, które same stworzą, jeżeli nie będą sprawnie zarządzane.

Chmurowe zarządzanie flotą AGV

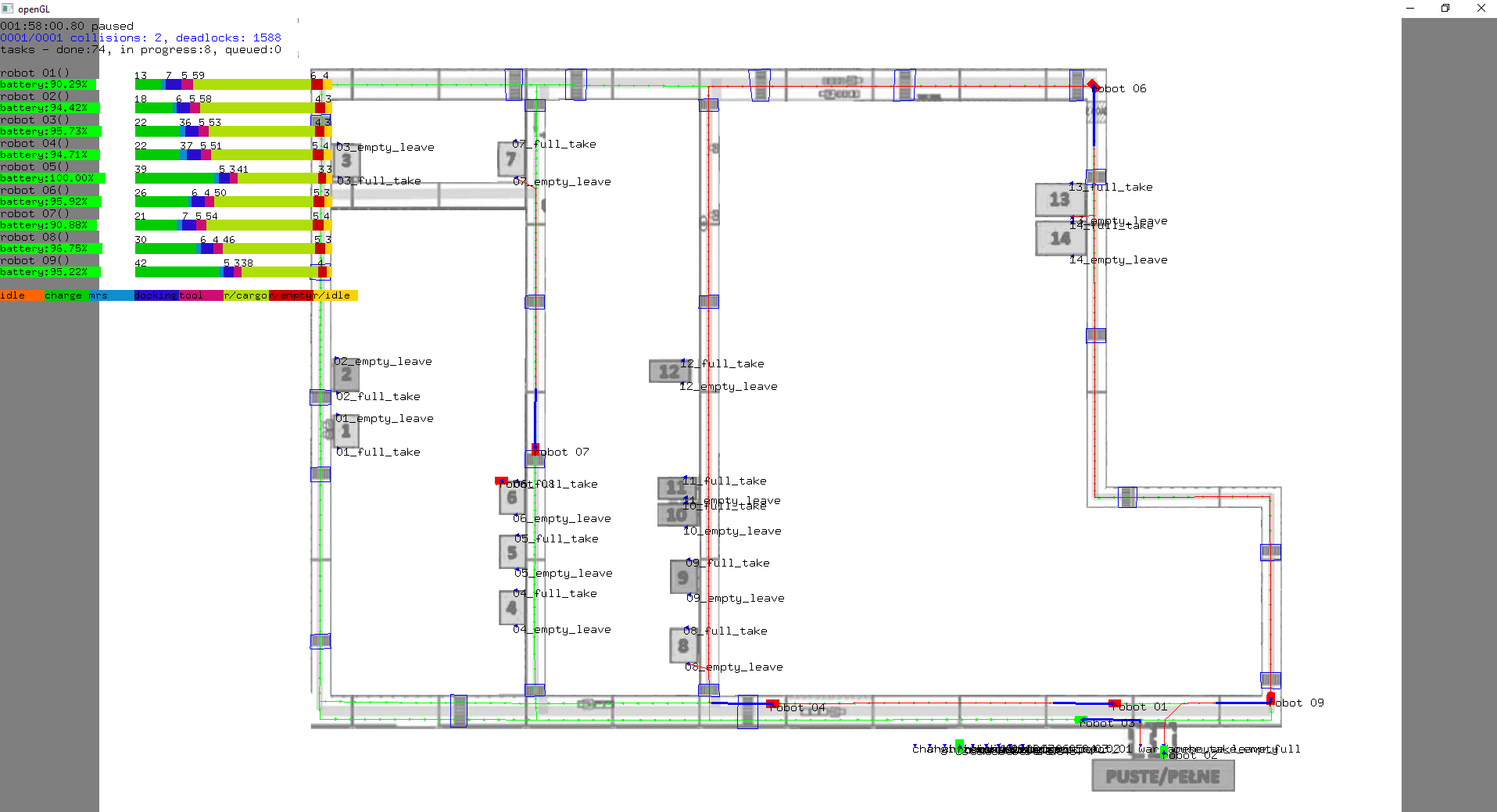

Odpowiedzią na problemy zarządzania intralogistyką opartą na autonomicznych robotach stały się symulatory ruchu. Jeden z takich systemów jest dziełem VersaBox. Umożliwia on tworzenie modeli opartych na layoucie magazynu czy hali fabrycznej i „wpuszczaniu” do nich cyfrowych odpowiedników robotów AMR oraz innych pojazdów uczestniczących w procesach intralogistycznych. Jeżeli taki model zasilimy odpowiednią liczbą danych, otrzymamy cyfrowego bliźniaka realnej hali. Takie rozwiązanie umożliwi wirtualne testowanie i modelowanie ruchu robotów AMR, zanim którykolwiek z nich wjedzie na realną halę. Dzięki temu można radykalnie obniżyć koszty i – dzięki możliwości wykrywania błędów na modelu – skrócić czas realnego wdrożenia.

Docelowo system modelowania ruchu robotów znajdzie swoje miejsce w chmurze w i zostanie udostępnione w modelu SaaS (ang. Software as a Service). Klient, po wykupieniu odpowiedniego abonamentu, będzie mógł zarządzać flotą robotów, w tym także samodzielnie przeprowadzać symulacje zmian czy wdrożeń przed ich fizyczną realizacją. System doskonale sprawdza się zarówno w już istniejących obiektach, jak i przy projektowaniu nowych. Warto zaznaczyć, że korzystanie z rozwiązań chmurowych nie wymaga inwestycji w rozbudowę własnej infrastruktury IT – do obsługi wystarczy dowolne urządzenie mobilne.