Zautomatyzowana obsługa palet w magazynie

Obsługa palet to jeden z najbardziej obciążających i jednocześnie najbardziej newralgicznych obszarów logistyki magazynowej. W wielu firmach nadal opiera się ona na ręcznym pobieraniu palet, pracy wózków widłowych, ręcznym owijaniu i czasochłonnym załadunku do naczep. Taki model generuje nie tylko wysokie koszty pracy, ale również opóźnienia, błędy oraz ryzyko wypadków.

Jednocześnie coraz więcej magazynów stoi przed presją rosnących wolumenów, krótszych okien czasowych wysyłek i niedoboru pracowników. W tych warunkach utrzymywanie manualnych procesów staje się coraz trudniejsze do skalowania. Zamiast jednej „wielkiej rewolucji” firmy coraz częściej sięgają po konkretne elementy automatyzacji, które stopniowo usprawniają kolejne etapy obsługi palet.

Dzisiejsze technologie pozwalają budować zautomatyzowany przepływ palet krok po kroku — od przygotowania pustej palety, przez paletyzację i transport wewnętrzny, aż po załadunek do naczepy. W tym artykule pokazujemy, jak takie elementy mogą ze sobą współpracować, tworząc spójny i zautomatyzowany obraz nowoczesnego magazynu. Zapraszamy do lektury.

Automatyczne składowanie palet

Podstawą sprawnej paletyzacji jest dostępność pustych palet. W tradycyjnych magazynach ich przechowywanie często odbywa się chaotycznie – palety leżą w różnych miejscach, zajmują przestrzeń roboczą i wymagają ręcznego przenoszenia.

Rozwiązaniem tego problemu są automatyczne magazynki palet, które pozwalają na przechowywanie zapasu pustych palet i wydawanie ich dokładnie wtedy, gdy są potrzebne na stanowisku paletyzacji. Dzięki temu linia produkcyjna lub pakująca zawsze ma dostęp do kolejnej palety, bez angażowania operatorów i bez przestojów.

Efektem jest porządek w strefie palet, mniejsze ryzyko błędów oraz pełna gotowość do automatycznej paletyzacji.

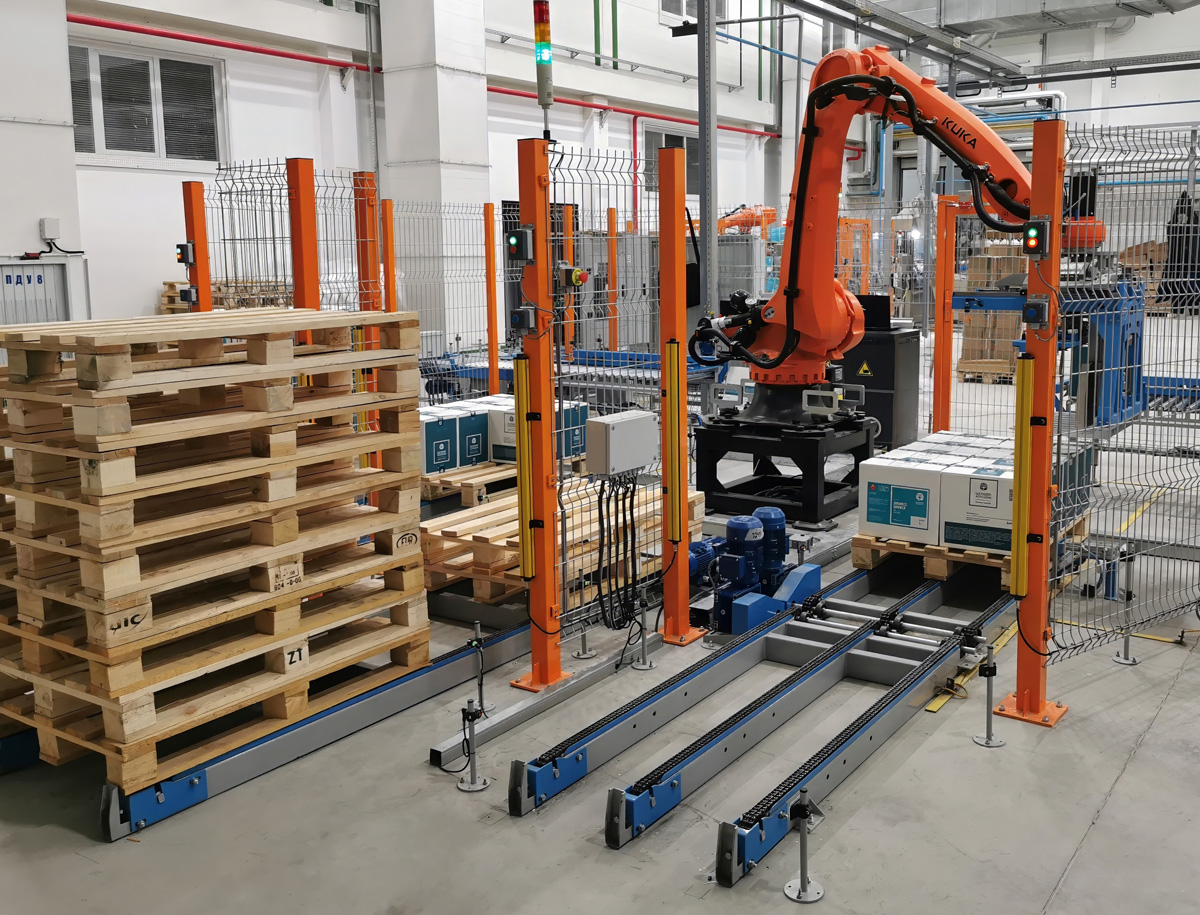

Automatyczna paletyzacja i zabezpieczenie ładunku

Kolejnym etapem jest układanie produktów na palecie. W tradycyjnych magazynach proces ten często opiera się na pracy ręcznej, co oznacza dużą zmienność jakości palet, ryzyko błędów oraz wysokie obciążenie fizyczne pracowników. Automatyczne paletyzatory eliminują te problemy, układając produkty według zaprogramowanych wzorów, z równomiernym rozkładem masy i optymalnym wykorzystaniem powierzchni palety. Dzięki temu każda jednostka jest przygotowana w taki sam sposób, co ułatwia transport, składowanie i dalszą obsługę.

Po uformowaniu palety kluczowe staje się jej zabezpieczenie na czas transportu. Ręczne owijanie folią stretch bywa czasochłonne, niejednolite i trudne do kontrolowania pod względem zużycia materiału. Owijarki automatyczne nakładają folię w sposób precyzyjny i powtarzalny, dostosowując jej ilość i napięcie do rodzaju ładunku. Pozwala to jednocześnie zwiększyć stabilność palety i ograniczyć ilość zużywanej folii, co przekłada się na niższe koszty i mniejszą ilość odpadów.

Autonomiczny transport palet w magazynie robotami AMR

Gotowe palety muszą być szybko i bezpiecznie przemieszczone do strefy buforowej, magazynu wysokiego składowania lub bezpośrednio do wysyłki. W tradycyjnych magazynach rolę tę pełnią wózki widłowe, których dostępność, wydajność i bezpieczeństwo są bezpośrednio zależne od dostępności operatorów oraz aktualnego obciążenia pracy.

W tej kwestii idealnym usprawnieniem są autonomiczne roboty mobilne AMR, takie jak Versaboty. Każda paleta otrzymuje cyfrowe zlecenie transportowe, a robot autonomicznie planuje trasę, omija przeszkody i dostarcza ładunek dokładnie tam, gdzie jest potrzebny. Nie ma tu przypadkowych przejazdów ani „szukania palety” – cały przepływ jest sterowany przez system Autonomy@Work. Eliminuje to puste przejazdy, zatory i chaos transportowy. To sprawia, że transport palet przestaje być wąskim gardłem, a staje się elastycznym elementem całego procesu intralogistycznego.

Sprawdź, jak autonomiczne wózki transportowe poprawiają efektywność pracy magazynu.

Automatyczny załadunek i rozładunek naczep

Załadunek ciężarówek to moment, w którym nawet dobrze zorganizowany magazyn może stracić płynność. Ręczne wprowadzanie palet do naczep wymaga precyzji, czasu i koordynacji wielu osób, a każdy błąd lub opóźnienie wydłuża postój pojazdu.

Właśnie dlatego coraz większą rolę odgrywają rozwiązania umożliwiające automatyczny, powtarzalny i bezpieczny załadunek. Przykładem takiego podejścia jest Q-Loader, który przejmuje palety bezpośrednio od robotów AMR i wprowadza je do naczepy w szybki i powtarzalny sposób. System może pracować według zaplanowanego harmonogramu wysyłek lub reagować dynamicznie na dostępność pojazdów, dzięki czemu ciężarówki są obsługiwane bez zbędnych przestojów.

Połączenie Q-Loadera z flotą AMR tworzy ciągły, zsynchronizowany strumień palet – od końca linii paletyzacji aż po wnętrze naczepy. To nie tylko skraca czas załadunku, ale również poprawia bezpieczeństwo i ogranicza ryzyko uszkodzeń towaru.

Symulacja i planowanie przepływu palet – optymalizacja i monitorowanie

Zanim zautomatyzowany system obsługi palet trafi do rzeczywistego magazynu, może zostać przetestowany w środowisku symulacyjnym Virtual Factory. Oprogramowanie to pozwala odwzorować przepływy palet, pracę robotów AMR, obciążenie paletyzatorów oraz czasy załadunku naczep w cyfrowym modelu zakładu.

Dzięki takim symulacjom możliwe jest:

- porównanie różnych wariantów layoutu magazynu,

- określenie optymalnej liczby robotów AMR,

- testowanie scenariuszy szczytowych i sytuacji awaryjnych,

- optymalizacja harmonogramów pracy urządzeń.

Takie podejście znacząco ogranicza ryzyko inwestycyjne i pozwala zaprojektować system obsługi palet w sposób dopasowany do rzeczywistych wolumenów, rytmu wysyłek i specyfiki operacji.

Co zyskuje magazyn dzięki automatyzacji obsługi palet?

Zautomatyzowana obsługa palet przekłada się na wymierne korzyści w kilku kluczowych obszarach działalności magazynu.

- Znacząco skraca się czas realizacji wysyłek – palety są przygotowywane, transportowane i ładowane w sposób ciągły, bez oczekiwania na dostępność ludzi czy sprzętu.

- Automatyzacja zwiększa również bezpieczeństwo pracy. Ograniczenie ruchu wózków widłowych i ręcznych operacji załadunku zmniejsza ryzyko wypadków oraz uszkodzeń towarów i infrastruktury.

- Jednocześnie rośnie jakość danych – systemy sterujące wiedzą, gdzie znajduje się każda paleta i na jakim etapie procesu się znajduje.

Z perspektywy zarządzania magazynem oznacza to lepszą przewidywalność, łatwiejsze planowanie wysyłek i większą odporność na wahania wolumenów. Automatyzacja obsługi palet nie tylko zwiększa wydajność, ale tworzy stabilny fundament pod dalszy rozwój operacji logistycznych.

Podsumowanie

Nowoczesna obsługa palet coraz częściej zmierza w kierunku pełnej automatyzacji przepływu. Rynek oferuje dziś rozwiązania, które pozwalają budować taki model etapami: od magazynków palet i paletyzatorów, przez roboty mobilne AMR, aż po systemy automatycznego załadunku.

Kluczowe jest to, że te elementy mogą być ze sobą integrowane i koordynowane w ramach jednego procesu logistycznego, zamiast funkcjonować jako odrębne wyspy automatyzacji. Dzięki narzędziom takim jak Virtual Factory możliwe staje się projektowanie i testowanie takiego przepływu jeszcze przed wdrożeniem, co pozwala dobrać skalę i konfigurację do realnych potrzeb zakładu.

W efekcie firmy nie muszą wybierać między manualnym magazynem a pełną automatyzacją od pierwszego dnia. Mogą rozwijać obsługę palet stopniowo, budując coraz bardziej wydajny, bezpieczny i przewidywalny system, który rośnie razem z wolumenem i wymaganiami rynku.

Takie podejście pozwala firmom zwiększyć wydajność, poprawić bezpieczeństwo i przygotować logistykę na dalszy rozwój bez konieczności proporcjonalnego zwiększania zatrudnienia.