Automatyzacja produkcji, roboty i zarządzanie w procesach produkcyjnych

Autonomiczne systemy w produkcji i logistyce

Nowe obszary automatyzacji produkcji

W przemyśle brakuje dziś rąk do pracy, a trendy takie jak „re-shoring” (powrót procesów produkcji i zakładów przemysłowych do krajów rozwiniętych) wzmagają to zjawisko. Dlatego automatyzacja procesów produkcyjnych staje się coraz bardziej potrzebna również tam, gdzie była dotychczas zaniedbywana – w rozładunku i załadunku, czy transporcie wewnętrznym.

Autonomiczne procesy i systemy

Do fabryk trafiają nowoczesne maszyny, które są w stanie samodzielnie planować realizację wyznaczanych im celów. Doskonałym przykładem są autonomiczne roboty mobilne (AMR – Autonomous Mobile Robots) i związane z nimi autonomiczne systemy transportu wewnętrznego (intralogistyki).

Automatyzacja produkcji w swej nowej odsłonie zmienia sposób realizacji procesów. Ewoluuje również standardowe użycie maszyn w automatyzacji produkcji – od realizacji szczegółowych i powtarzalnych procedur do elastycznej realizacji zleconych misji.

Roboty przemysłowe i ludzie

Systemy autonomiczne są jednym z ważnych czynników wpływających na role odgrywane przez ludzi w zakładach produkcyjnych. Zastępują ich w zadaniach operacyjnych oraz w prostych zadaniach zarządczych. W przypadku autonomicznych systemów transportowych role te przejmują odpowiednio roboty mobilne i nadzorujące je systemy zarządzania flotą. Te systemy dzięki integracji z systemami zarządzającymi produkcją i gospodarką magazynową umożliwiają dalszą optymalizację produkcji.

Z drugiej strony automatyzacja produkcji pozwala skupić się menedżerom na wydajnym realizowaniu potrzeb biznesowych oraz utrzymaniu dużej elastyczności produkcji. Jest to ważne, ponieważ elastyczna produkcja to odporność na zmiany popytu oraz zaburzenia łańcuchów dostaw. Nowe technologie wprowadzają nowe narzędzia, które mają za zadanie dostarczyć nowych, lepszych danych, jednak co do zasady decyzje dalej na końcu podejmuje człowiek.

Automatyzacja i robotyzacja procesów sprawia również, że pojawiają się nowe zadania, gdzie potrzebny jest udział człowieka. Proces automatyzacji linii produkcyjnych i magazynów wymaga ciągłej troski o to, aby wszystkie komponenty autonomicznych systemów działały poprawnie, współpracowały ze sobą oraz nadążały za rozwojem potrzeb.

Zmienia się pojęcie wydajności pracy dla tych ról. Ich głównym zadaniem jest monitorowanie i analiza danych, planowanie czy optymalizacja konfiguracji systemów. Wydajność pracy jest tu pochodną wiedzy i przekłada się na sprawne działanie procesów produkcji oraz skuteczne reagowanie na nieoczekiwane zdarzenia. Wydajna realizacja tych ról wymaga dostępu do nowoczesnych narzędzi analityki biznesowej oraz sprawności w posługiwaniu się nimi.

Analityka biznesowa a robotyzacja procesów produkcyjnych

Systemy analityczne w przedsiębiorstwach

Systemy analityczne w biznesie mają długą historię i stanowią jeden z najbardziej dojrzałych obszarów zastosowań technologii. W przemyśle są normą. Poziom zaawansowania wyznaczony jest przez specyfikę branży, jednak systemy wspierające zarządzanie od zawsze budowane były z myślą o dostarczaniu decydentom i menedżerom narzędzi ewidencji danych i ich przetwarzania w raporty wspierające podejmowanie decyzji operacyjnych, taktycznych, a nawet strategicznych.

Raportowanie wskaźników operacyjnych

Podstawowe narzędzia analityczne stanowią na ogół funkcjonalność systemów wspierających operacje. Pozwalają poznać bieżące parametry procesu – wydajność, zamówienia, produkcje w toku, stany magazynowe, pomiary jakości itp.

W operacjach zarządzanych przez ludzi raportowanie wskaźników służy temu, aby menedżer korygował działania pracowników obsługujących urządzenia tak, aby osiągnąć codzienne cele.

Systemy autonomiczne korzystają z danych generowanych przez maszyny (roboty, zautomatyzowane magazyny, czujniki itp.), optymalizując na bieżąco pracę inteligentnej fabryki pod kątem celów operacyjnych. Dane dotyczące wskaźników operacyjnych dostępne są dla ludzi niejako „przy okazji”. Ważne staje się co innego – czy konfiguracja systemów autonomicznych jest odpowiednia dla zadań i zasobów.

Optymalizacja celów, zasobów i zarządzanie konfiguracją autonomicznego systemu staje się kluczowym elementem zarządzania operacyjnego. Nowoczesne systemy coraz częściej dokonują tego typu optymalizacji w sposób automatyczny, w dodatku dużo sprawniej i szybciej od ludzi.

Interaktywna analiza danych

Raportowanie operacyjne przestaje wystarczać, kiedy w procesie pojawiają się zagadnienia wykraczające poza rutynowe schematy. Tak może się dziać przy istotnych zmianach logiki lub parametrów procesu, takich jak oczekiwana wydajność produkcji, wymagających zmian nie tylko w konfiguracji systemu (np. zwiększenie liczby robotów w systemie transportowym), ale również w jego otoczeniu (np. zwiększenie buforów logistycznych). Wymaga to analizy szerszego danych, w szerszym kontekście.

Kolejnym etapem rozwoju analityki było więc rejestrowanie danych historycznych pozwalających śledzić trendy oraz bazujące na historii wskaźniki wyprzedzające, pozwalające na wdrażanie korekt w planach operacyjnych. Na tym etapie pojawiła się też potrzeba interaktywnej, wielowymiarowej analizy danych (On-Line Analytical Processing – OLAP) i praktyka budowy systemów wspomagania decyzji, o złożonej architekturze danych. Narzędzia OLAP przeznaczone są dla wyspecjalizowanych analityków, którzy np. analizując dane z procesu, ich wzorce i korelacje potrafią zaprojektować nowy model sterowania procesem lub systemem intra-logistycznym.

Prognozowanie, symulacja i automatyzacja decyzji

Coraz ważniejszym zadaniem analityki biznesowej staje się przewidywanie przyszłości. W tym celu stosowane są dwa rodzaje systemów analitycznych. Systemy predykcyjne często bazują na uczeniu maszynowym. Ich coraz częstszym zastosowaniem jest przewidywanie awarii, co pozwala bardziej efektywnie zaplanować czynności serwisowej i zapewnić ciągłość działań.

Systemy symulacyjne bazują na dynamicznych modelach badanych zjawisk. To podstawowe narzędzie przewidywania różnych scenariuszy zachowania się systemów i procesów zależności od ich parametrów i konfiguracji.

Również obszar interaktywnej analityki zaczyna poddawać się automatyzacji. Po pierwsze dzięki rozwojowi narzędzi umiejących wygenerować reguły na podstawie analizy korelacji danych, po drugie dzięki rozwojowi metod i narzędzi machine learning. Ten poziom automatyzacji systemów analitycznych należy jednak do rzadkości w przemyśle i logistyce.

Analityka w systemie AUTONOMY@WORK

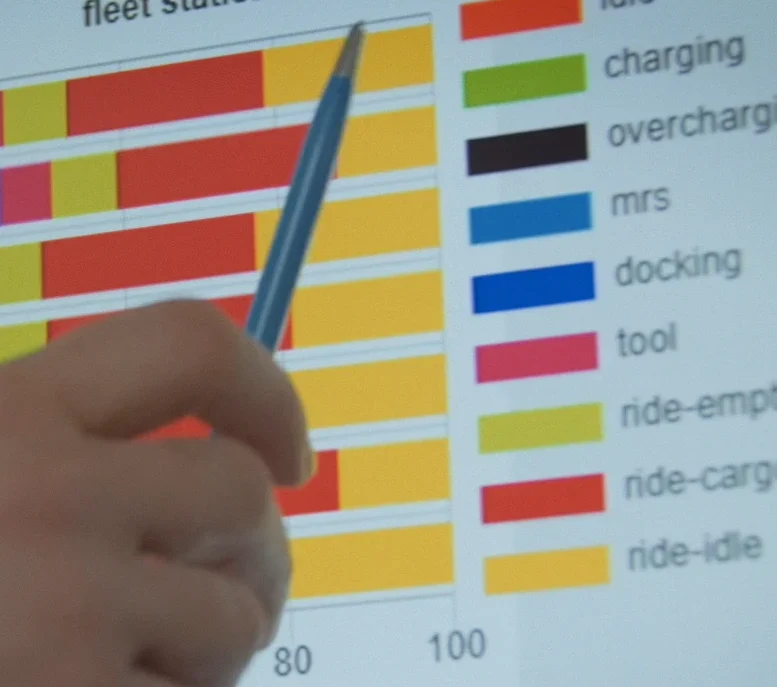

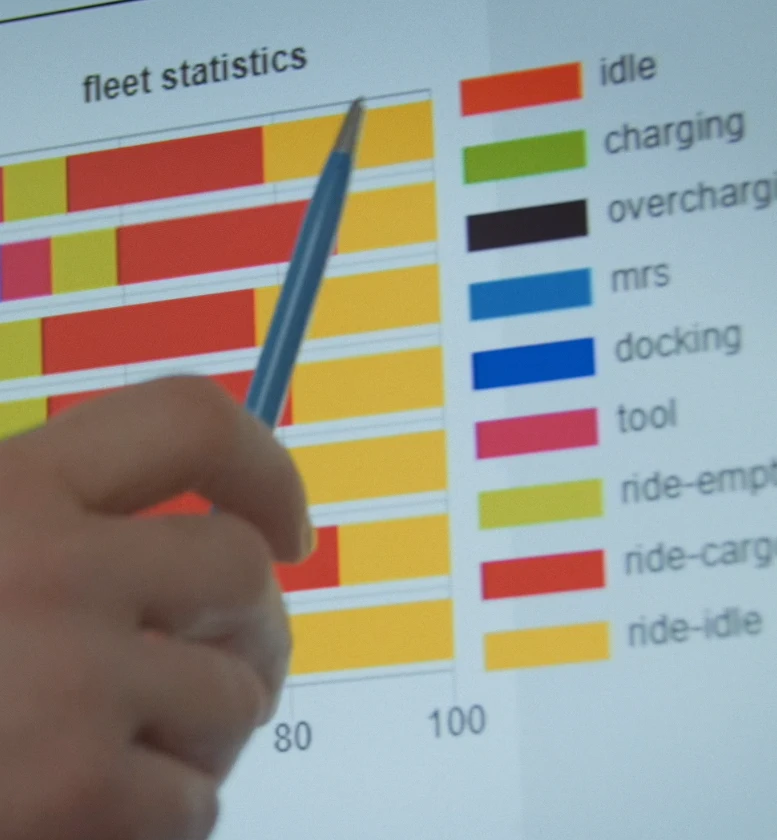

Raportowanie operacyjne

AUTONOMY@WORK pozwala na monitorowanie parametrów związanych z wydajnością autonomicznego systemu transportowego w czasie rzeczywistym, a także zapewnia wymianę danych z popularnymi narzędziami analitycznymi.

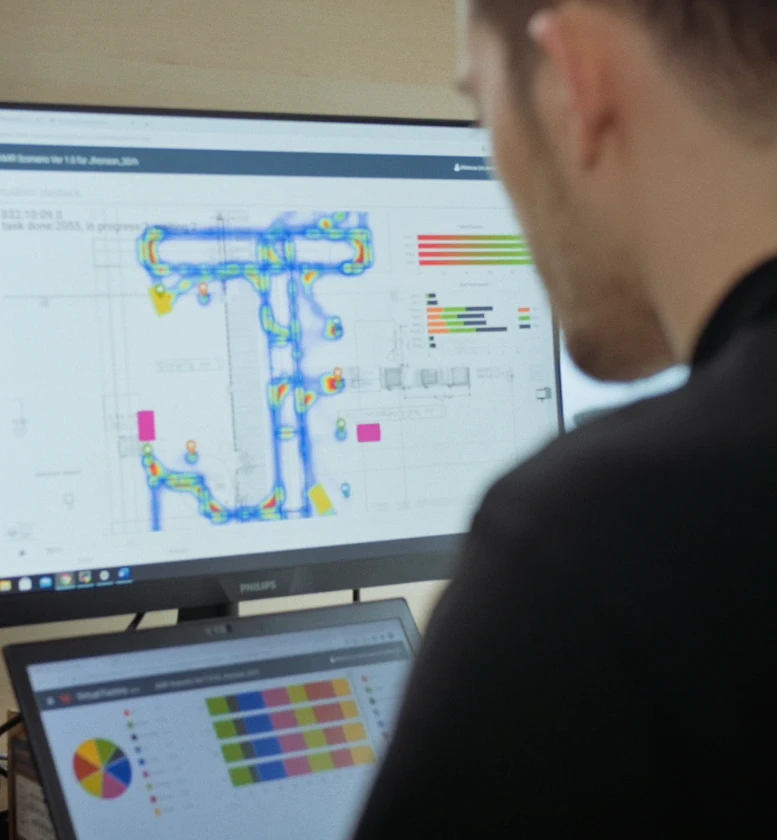

Symulacja

Jednym z kluczowych komponentów wspierających projektowanie procesów w systemie AUTONOMY@WORK ™ jest symulator VIRTUAL FACTORY ™. Umożliwia kierownikom operacyjnym i specjalistom ds. intralogistyki modelowanie, ocenę i optymalizację konfiguracji procesów intralogistycznych opartych na AMR w przestrzeni wirtualnej (cyfrowej) fabryki, zanim nastąpi jej wdrożenie w przestrzeni rzeczywistej.

Ludzie, dane i autonomiczne procesy produkcji i transportu

Coraz wyraźniejsze staje się trend łączenia zaawansowanych systemów analitycznych symulacyjnych i produkcyjnych z automatyzacja procesów. Taka właśnie kombinacja czynników otwiera drogę do prawdziwie autonomicznych procesów, a nawet całych fabryk. Zdolnych nie tylko do sprawnej realizacji rutynowych działań, lecz również elastycznie dostosowujących się do zmieniających się warunków otoczenia i oczekiwań kierujących nimi ludzi.

Zwinne zarządzanie było zawsze jednym z ważnych powodów wprowadzania systemów analitycznych i zarządzania informacją w procesie. Również dziś forpocztą zmiany związanej z cyfryzacją procesów w przemyśle i logistyce często są specjaliści Lean Management. Trudno jednak nie zadać pytania, czy w autonomicznych fabrykach jest jeszcze miejsce na tę filozofię zarządzania, silnie bazującej na decentralizacji decyzji i wiedzy z „pierwszej linii”?

Czas na Lean 4.0?

Marnotrawstwo pozostaje marnotrawstwem również wtedy, gdy związane z nim działania wykonują roboty. Dlatego np. analityka dostępna w AUTONOMY@WORK pozwala w pierwszej kolejności śledzić utylizację urządzeń w działaniach o różnej wartości (np. puste przejazdy i oczekiwanie vs. przejazdy z ładunkiem) diagnozować możliwości doskonalenia wydajności za pomocą symulacji.

W autonomicznej fabryce menedżerowie dowolnego szczebla mogą mieć dostęp do danych ilustrujących funkcjonowanie procesów na dowolnym poziomie szczegółowości. A do analizy niepożądanych zjawisk określonych w Lean Management jako „muda” mogą wykorzystać zaawansowane system dla analizy i symulacji. Czekamy więc na nową odsłonę – Lean Management 4.0 – dostosowaną do transformacji cyfrowej w przemyśle.