Nowoczesna fabryka, czyli współpraca robotów nowej generacji

Nie zawsze zdajemy sobie sprawę z faktu, że roboty przemysłowe od kilkudziesięciu lat są nieodzownym wyposażeniem fabryk, hut, kopalni, platform wiertniczych, placówek medycznych i wielu innych gałęzi gospodarki. Stałe podnoszenie wydajności oraz spełnianie coraz bardziej rygorystycznych wymogów jakościowych nie jest możliwe bez wykorzystania pracy robotów. Coraz mocniej rozwija się branża co-botów, czyli robotów współpracujących – ze sobą i z ludźmi.

Zastosowanie robotów przemysłowych

Roboty przemysłowe znajdują zastosowanie we wszystkich przedsiębiorstwach produkcyjnych. Nie ma chyba branży, w której nie istniałoby zapotrzebowanie na nowoczesne roboty przemysłowe, w tym szczególnie na roboty współpracujące.

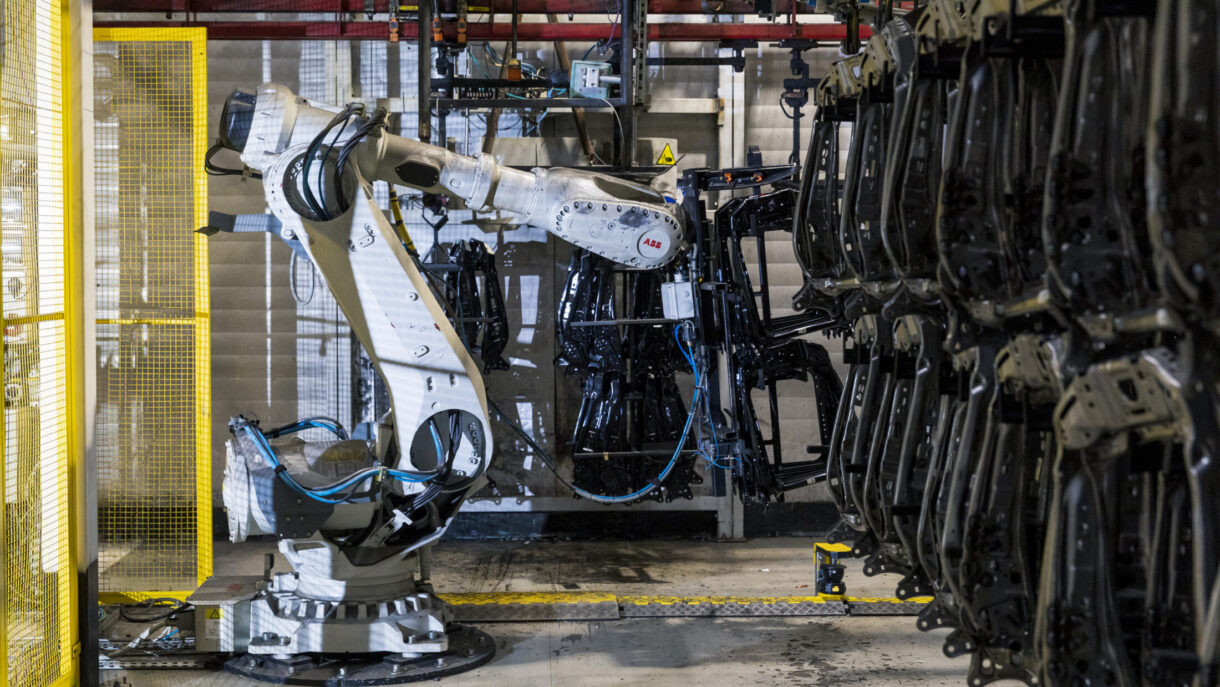

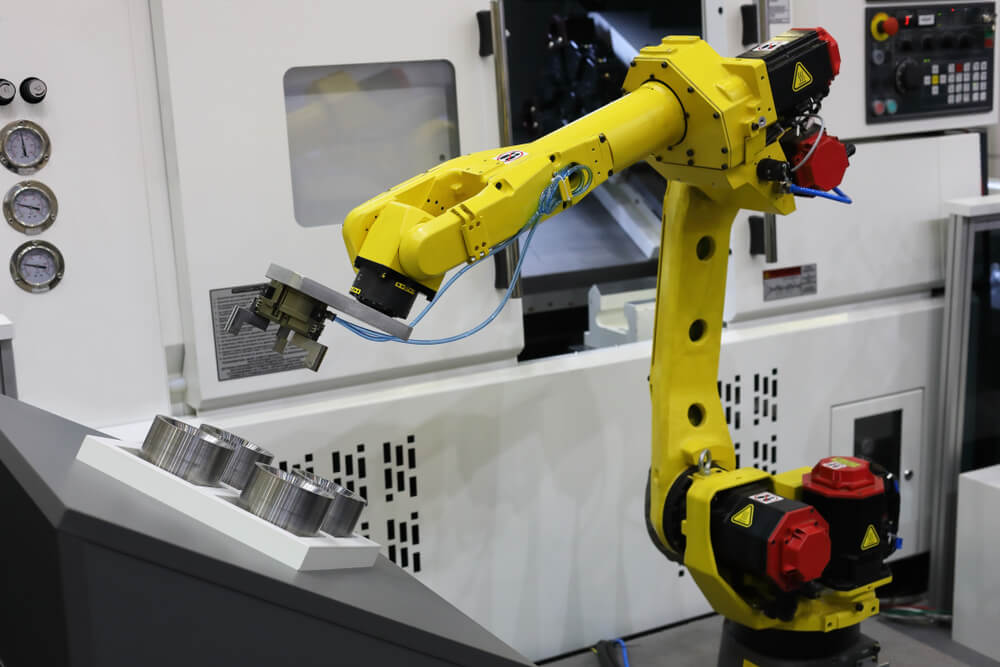

Obecnie na całym świecie pracuje miliony robotów przemysłowych. Większość z nich nie przypomina maszyn z filmów science-fiction, bo nie ma takiej potrzeby. Do powtarzalnych, monotonnych, lecz wymagających szybkości i precyzji prac, nie są potrzebne roboty humanoidalne. O wiele tańsze i skuteczniejsze są roboty kartezjańskie (zamontowany na prowadnicach manipulator może przemieszczać się w trzech prostopadłych do siebie płaszczyznach), roboty cylindryczne (ruch manipulatora odbywa się w przestrzeni w kształcie cylindra) czy roboty Delta (ich budowa przypomina anatomię pająków – składają się z płaskiej bazy i zwieszających się w dół trzech lub czterech ramion zakończonych platformą z chwytakiem). Bardzo popularne są roboty SCARA, dysponujące dwoma przegubami, które mogą obracać się względem siebie oraz z chwytaka zdolnego wykonać ruch posuwisty. Rozwinięciem tej konstrukcji, zainspirowanym ludzką anatomią, są roboty przegubowe, inaczej nazywane ramieniowymi. Mogą operować nawet w sześciu osiach obrotu, co sprawia, że są niezwykle uniwersalne – można je zastosować w praktyce do wszystkich czynności, które wykonują inne roboty i ludzie. Ponadto dysponują dużym udźwigiem i bardzo krótkimi czasami cyklów pracy, co czyni je niezwykle wydajnymi.

Interesującą i niezwykle dynamicznie rozwijaną klasą robotów są maszyny mobilne, w tym szczególnie autonomiczne roboty transportowe AMR (Autonomous Mobile Robots). W ostatnich latach szturmem zdobywają magazyny i hale produkcyjne, w których skutecznie rywalizują z wózkami widłowymi i pociągami intralogistycznymi.

W wielu zakładach przemysłowych można spotkać kilka typów różnych robotów, ściśle dopasowanych do zapotrzebowania konkretnego typu produkcji. Roboty są niezastąpione przy sortowaniu, paletyzacji, spawaniu, obróbce skrawaniem, pracach montażowych, a także przy malowaniu i lakierowaniu. O ile roboty SCARA czy roboty kartezjańskie obsługują wyspecjalizowane procesy produkcyjne, to roboty AMR można wdrożyć dosłownie w każdym zakładzie produkcyjnym i magazynie.

Czytaj również: Czy mój zakład da się zautomatyzować? Optymalizacja transportu wewnętrznego w oparciu o AMR

Innowacyjne rozwiązania dla Twojej firmy

Roboty współpracujące, co-boty (collaborative robot), stały się przełomem w rozwoju robotów przemysłowych. Do czasu ich wejścia na rynek, robot przemysłowy kojarzył się z maszyną zamkniętą w klatce lub wydzielonej przestrzeni w hali produkcyjnej czy magazynie. Pracujące z dużą szybkością i siłą roboty stanowiły poważne zagrożenie dla innych maszyn i ludzi, którzy znaleźliby się w ich sąsiedztwie. Co-boty zostały zaprojektowane w taki sposób, aby mogły błyskawicznie reagować na zmiany sytuacji w ich środowisku pracy, w tym szczególnie na wtargnięcie w zasięg ich ramion i manipulatorów. Taką możliwość dają sensory – czujniki ruchu, czujniki siły, a także kamery i skanery laserowe. Dzięki nim robot błyskawicznie zmniejsza prędkość ruchu czy siłę ramion, gdy w sąsiedztwie pojawia się jakikolwiek obiekt. Nawet w przypadku kolizji, co-bot nie wyrządzi szkody człowiekowi czy innej maszynie, ponieważ natychmiast zatrzyma się i cofnie ramię.

Kariera co-botów rozpoczęła się w przemyśle motoryzacyjnym, jednak obecnie są powszechnie wykorzystywane we wszystkich branżach produkcyjnych, w których wymagana jest precyzja manipulacji i użycie znacznej siły. Co-boty kojarzą nam się przede wszystkim z robotami ramieniowymi, które od dawna współpracują z ludźmi przy czynnościach montażowych na liniach produkcyjnych, poprawiając wydajność i tempo prac. Jeżeli zastosujemy zasadę, że co-botem jest robot pracujący w jednej przestrzeni z człowiekiem (bez oddzielania i zabezpieczania barierkami czy kratami), to w grupie robotów współpracujących znajdą się również autonomiczne wózki transportowe AMR. Te niepozorne, lecz niezwykle skuteczne maszyny, doskonale radzą sobie w różnorodnym środowisku hal produkcyjnych i magazynowych, gdzie tworzą jeden ekosystem (w rozumieniu ekologii przemysłowej) z innymi pojazdami transportu bliskiego, ludźmi, innymi robotami mobilnymi i stacjonarnymi.

Najważniejsze korzyści związane z zastosowaniem co-botów to:

- zwiększenie wydajności – robot wykonuje te same czynności, co człowiek, lecz 3, 5, a często kilkanaście razy szybciej;

- wzrost jakości – maszyna nie myli się, jest znacznie precyzyjniejsza od człowieka;

- absolutna powtarzalność – raz zaprogramowany robot będzie wykonywał określoną czynność dokładnie tak samo w czasie tysięcy i milionów powtórzeń, dzięki czemu uzyskamy absolutnie identyczne wyroby nie tylko wewnątrz jednej partii, ale w całym procesie produkcji;

- szybkość wdrożenia – brak konieczności wydzielania przestrzeni i budowy klatek sprawia, że co-boty są znacznie tańsze we wdrożeniu – świetną ilustracją jest proces wdrożeniowy robotów AMR, który można ograniczyć do dwóch lub trzech tygodni;

- szybki zwrot inwestycji – zastąpienie fizycznej pracy ludzi daje natychmiast zauważalne obniżenie kosztów pracy, a przez to optymalizacje ogólnych kosztów produkcji.

Czy nowa generacja robotów przemysłowych odmieni polski rynek?

Polski przemysł, jako całość, nie wyróżnia się przesadną dynamiką robotyzacji. Jednak firmy, które są potentatami w swoich branżach, od lat inwestują we wdrożenia inteligentnych, autonomicznych maszyn. Tylko w ten sposób mogą sobie zapewnić rozwój i szansę na podjęcie rywalizacji na globalnym rynku.

Największy potencjał optymalizacji kosztów produkcji, przy relatywnie niskich nakładach początkowych, oferują roboty AMR. Intralogistyka oparta na autonomicznych wózkach transportowych pozwala w krótkim czasie po wdrożeniu przeprowadzić zdecydowaną redukcję kosztów pracy. Przyjmuje się, że jeden robot zastępuje pracę 3 operatorów wózków widłowych lub pociągów intralogistycznych, przy założeniu, że nie ma absencji, zwolnień lekarskich i nie mają miejsca przypadki rozwiązania umowy o pracę. Do tego dochodzi redukcja ilości towarów uszkodzonych w transporcie, obniżenie kosztów serwisu i zużycia energii elektrycznej.

Średnia liczba robotów przemysłowych na 10 000 pracowników w Polsce to ok. 50 szt. Dla porównania w Niemczech jest ich ponad 400. Rewolucja jeszcze jest przed nami, jednak rok do roku rośnie liczba wdrożeń, wśród których znaczący procent stanowią co-boty AMR. Można powiedzieć, że roboty nie tylko odmienią polski rynek, ale już to robią.

Podsumowanie

Potrzeba stałej rywalizacji, podnoszenia jakości i cięcia kosztów produkcji sprawiają, że roboty przemysłowe stają się niezastąpione. Każde przedsiębiorstwo, które chce rozwijać się i wejść w epokę Przemysłu 4.0, musi świadomie inwestować w robotyzację procesów produkcyjnych. Pierwszym krokiem na tej drodze powinna być modernizacja intralogistyki w oparciu o autonomiczne wózki transportowe AMR – przy niewielkich nakładach wejściowych uzyskujemy dostęp do narzędzia o wielkim potencjale optymalizacyjnym.