Ten wpis jest dostępny również w wersji:

![]() ENG

ENG

Systemy intralogistyczne to innowacyjne rozwiązania technologiczne umożliwiające optymalizację procesów transportu na obszarze produkcji i usprawnienie przepływu informacji wewnątrz przedsiębiorstwa. Dzięki nim transport wewnętrzny może stać się znacznie bardziej efektywny, procesy produkcyjne sprawniejsze, a przepływ towarów w łańcuchu dostaw i kompletacja zamówień znacznie płynniejszy. Warunkiem jest jednak zastosowanie odpowiednich rozwiązań i dobrych praktyk branży motoryzacyjnej.

Nowy etap automatyzacji procesów produkcyjnych

Dzięki innowacjom w robotyce automatyzacja procesówprodukcyjnych wkracza dziś w nowy etap. Wg badań IDC tzw. operacje autonomiczne stanowią dziś jeden z kluczowych obszarów inwestycji w branży produkcyjnej. Wśród nich prym wiodą inwestycje w systemy transportu materiałów i komponentów do produkcji, oparte o roboty mobilne AGV i AMR (określone też jako roboty współpracujące).

Roboty/pojazdy AGV mają długą tradycję pracy w dużych zakładach przemysłowych krajów rozwiniętych na całym świecie, jednak nierzadko wymagają sporej ingerencji w infrastrukturę hali produkcyjnej podczas implementacji. AMR (Autonomous Mobile Robots czyli autonomiczne roboty mobilne) to nowa kategoria urządzeń. Nie wymagają one infrastruktury dla nawigacji, są w pełni samodzielne i można je wdrażać zarówno w złożonych procesach, jak i w wydzielonych zadaniach „obsługujących” końcówki linii produkcyjnych, stanowiska pakowania, magazyny wysokiego składowania czy bufory logistyczne.

Ta elastyczność sprawia, że znajdują zastosowanie w zakładach o różnej wielkości i złożoności produkcji, a rynek robotów AMR rośnie powyżej 40% rocznie.

5 dobrych praktyk wdrażania autonomicznych systemów transportowych

Paul Strassmann, badacz ekonomicznych skutków komputeryzacji, napisał w książce pt: „Computers don’t make money, smart people do” (to nie komputery zarabiają pieniądze, robią to mądrzy ludzie). Podobnie można powiedzieć o robotach. To nie maszyny są ważne, tylko mądrze zautomatyzowane procesy wykorzystujące ich możliwości dla uzyskania konkretnych korzyści, takich jak zwiększenie wydajności, lepsze wykorzystanie urządzeń, zmniejszenie kosztów, większa elastyczność procesów produkcji. Dobrze zaimplementowane systemy intralogistyczne pozwolą uzyskać pełną kontrolę nad transportem wewnętrznym i usprawnią zarządzanie zapasami.

Oto 5 dobrych praktyk, jakie powinna stosować każda organizacja planująca wdrożenie tego typu rozwiązania w automatyzacji produkcji:

Praktyka 1: Planuj automatyzację kompleksowo

Automatyzacja procesów produkcyjnych powinna zaczynać się od koncepcji poprawienia procesów produkcyjnych dzięki wykorzystaniu zdolności autonomicznych maszyn. Jest to realne wyzwanie dla firmy, dla której systemy autonomiczne stanowią nowe doświadczenie.

Wiele z nich zaczyna wdrażać roboty transportowe od ograniczonych pilotów. Tymczasem automatyzacja procesów produkcyjnych powinna mieć charakter kompleksowy, jeśli ma przynieść mierzalne, liczące się korzyści biznesowe.

W większości wypadków trudno jednak przeprowadzić kompleksowe testy w działającej fabryce. Żadnej firmy przemysłowej czy logistycznej nie stać na zakłócenie procesów intralogistycznych, czy przepływu towarów. W tej sytuacji warto sięgnąć do dostępnych dziś na rynku narzędzi symulacyjnych. Oferują je w szczególności dostawcy autonomicznych systemów transportowych, tacy jak VERSABOX.

Dostępne są również narzędzia pozwalające na tworzenie cyfrowych bliźniaków linii produkcyjnych, a nawet całych fabryk. To systemy bardzo uniwersalne, wymagające jednak dużego nakładu pracy aby wiarygodnie odzwierciedlić działanie konkretnych urządzeń transportowych.

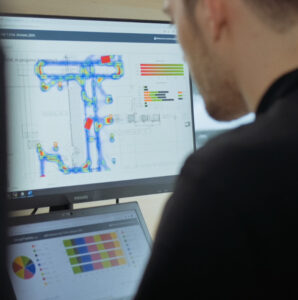

Oferowany przez VERSABOX system VIRTUAL FACTORY pozwoli Ci szybko zbudować realistyczny obraz działania systemu transportowego. I choć nie posłuży nam do stworzenia cyfrowego bliźniaka linii montażowej czy gniazda produkcyjnego, możesz z jego pomocą szybko i tanio przeanalizować wiele wariantów systemu transportowego.

Praktyka 2: Weryfikuj i optymalizuj korzyści

Arkusz kalkulacyjny zniesie wszystko. Rachunek ekonomiczny przedsiębiorstwa jest jednak bezlitosny, ujawniając prawdę o tym na ile realistycznie oceniliśmy zwrot z inwestycji. Tutaj ponownie, ogromne znaczenie odgrywają możliwości symulacji. Symulator pozwala zaprojektować i przetestować wiele wariantów systemu transportu, analizując wydajność, zużycie energii, czas oczekiwania na realizację zlecenia i wiele innych czynników, które przekładają się na wydajność produkcji, a w rezultacie – większe zyski.

Zwrot z inwestycji w roboty transportowe można znacząco poprawić wprowadzając drobne zmiany w projektach systemów transportowych. Odpowiedni wybór trasy, lokalizacja punktów ładowania czy buforów logistycznych sprawia, że oczekiwana wydajność pracy systemu wymaga mniejszej liczby robotów niż początkowo oczekiwano. Eksperymentowanie w świecie „wirtualnej fabryki” jest proste i szybkie, podczas gdy w świecie rzeczywistym często okazuje się niewykonalne. Dzięki „cyfrowemu bliźniakowi” możesz bez zobowiązań testować, jak dane rozwiązania wpłyną na procesy produkcyjne w Twojej firmie.

Praktyka 3: Weryfikuj kluczowe funkcjonalności

Czy wiesz jakie cechy funkcjonalne i parametry powinny mieć urządzenia transportowe, i ich oprogramowanie? Które z nich są krytyczne dla Twojego procesu? Produkty różnią się wieloma cechami bo dostawcy produktów i opartych na nich rozwiązań poszukują przewagi konkurencyjnej adresując swoje rozwiązania do konkretnych nisz.

Kiedy już wiesz czego potrzebuje Twój proces możesz przeprowadzić bardzo efektywne testy pilotażowe – badając po prostu czy producenci spełniają konkretne wymagania. Jeśli planowałeś kompleksowo i zoptymalizowałeś proces korzystając z symulacji, nie będą one trwać długo, ani nie wpłyną na normalne funkcjonowanie zakładu. Przyniosą jednak pewność co do jakości urządzeń i oprogramowania jakie wprowadzisz do hali produkcyjnej.

Praktyka 4: Wdrażając roboty zadbaj o ludzi

Robotyzacja procesów produkcyjnych zawsze budzi wśród pracowników obawy, że gdy urządzenia podejmują pracę wykonywaną przez ludzi, miejsca pracy są zagrożone. Nawet tam gdzie roboty przemysłowe wykonują pracę która jest przez ludzi oceniana jako niewdzięczna i mało atrakcyjna, mogą pojawić się postawy utrudniające wdrożenie.

Komu możemy zagwarantować zachowanie miejsca pracy? Komu trzeba pomóc pozyskać kwalifikacje potrzebne w zrobotyzowanym zakładzie? Jak wykorzystać robotyzację dla podniesienia jakości miejsc pracy? O tym warto myśleć od początku.

Mądre innowacje sprawiają, że zakłady rozwijają się, oferując więcej miejsc pracy niż te, które zamykają się na nowoczesność. Przykładem może być firma Amazon. Wg raportu firmy badawczej LogistiIQ, od 2012 roku, mimo wdrożenia 200tys . robotów od 2012 roku, firma 7-krotnie zwiększyła zatrudnienie. W tym czasie ruch obsługiwany przez Amazon i związany z nim przychody wzrosły jeszcze bardziej.

Mądrze zrobione przedsiębiorstwa rosną tworząc w rezultacie więcej miejsc pracy. Oczywiście są to inne miejsca pracy. Pracownik na linii produkcyjnej, zamiast np. Dowozić komponenty z magazynu na linię produkcyjną, będzie współpracował z robotami wykonującymi tę pracę, interweniując w sytuacjach wykraczających poza ich zdolności autonomicznego działania. Menedżer będzie w organizował pracę zarówno ludzi jak i maszyn, projektując, konfigurując i monitorując procesy za pomocą aplikacji. Wzrośnie zapotrzebowanie na specjalistów zarządzających flotami autonomicznych urządzeń, dbających o ich sprawność, integrujących urządzenia we współpracujące systemy.

Praktyka 5: Rozmawiaj z użytkownikami i ich dostawcami

Roboty mobilne w procesach transportowych są innowacją, ale nie są już eksperymentem. Ta technologia sprawdza się w produkcyjnych wdrożeniach wymagających niezawodności, przemysłowych standardów bezpieczeństwa. Dlatego warto rozmawiać z tym, którzy z powodzeniem wprowadzili autonomiczne systemy transportu wewnętrznego.

Zawsze może okazać się, że uznasz doświadczenia innego użytkownika za nieadekwatne ze względu na specyfikę branży lub procesów produkcyjnych/logistycznych, które realizujesz. Warto jednak pamiętać, że stwierdzenie „my jesteśmy inni” to najczęstsze zastrzeżenie jakie słyszą dostawcy innowacyjnych produktów i systemów. Tymczasem nie każda „inność” jest wartościowa.

Wartością jest zróżnicowanie konkurencyjne bazujące na innowacyjnej organizacji pracy. Co innego przyzwyczajenie, lub filozofia „lepsze wrogiem dobrego”. Dlatego warto rozmawiać równie z dostawcami. Pracując w różnych organizacjach mogą znać rozwiązania prowadzące do poprawy wydajności pracy, elastyczności procesów, czy redukcji kosztów.

Słuchając dostawców warto stawiać jasno oczekiwania potwierdzenia prezentowanych korzyści poprzez kontakty referencyjne, a także poprzez zademonstrowanie koncepcji technicznej dostosowanej do potrzeb Twojej organizacji (praktyki 2 i 3).

Systemy intralogistyczne i ich właściwa implementacja – Podsumowanie

W tym artykule starałem się zebrać najważniejsze kwestie, o których warto pomyśleć wdrażając program automatyzacji transportu. Dowiedz się także, dlaczego automatyzacja logistyki i procesów produkcyjnych w przedsiębiorstwach powinna zacząć się od wdrożenia robotów AMR.

Jeżeli interesuje Cię więcej szczegółów zapraszam do kontaktu ze mną. Jeżeli chciałbyś zapoznać się z możliwościami naszych VERSABOTÓWi systemu AUTONOMY@WORK, zapraszam do kontaktu z zespołem sprzedaży, który kompetentnie przedstawi naszą ofertę i doświadczenie.