Ten wpis jest dostępny również w wersji:

![]() ENG

ENG ![]() DE

DE

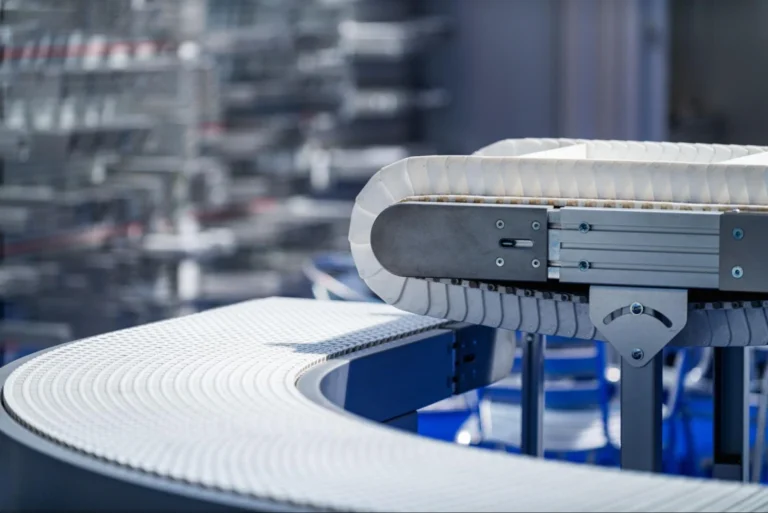

Sprawna intralogistyka jest podstawą każdego zakładu produkcyjnego lub magazynu. Nie wszędzie jednak można zainstalować szybkie przenośniki rolkowe lub taśmy transportowe – między innymi w takich sytuacjach z pomocą przychodzą roboty mobilne typu AGV. Czym dokładnie są, jakie są ich zastosowania i dlaczego warto z nich korzystać? Odpowiedzi na te pytania znajdują się poniżej.

Roboty mobilne AGV – czym dokładnie są?

AGV (od Automated Guided Vehicles) lub Automatically Guided Vehicles to różnego rodzaju maszyny transportowe, które mogą poruszać się samodzielnie i działać bez udziału operatora. Mogą mieć różne rozmiary – od małych, zwinnych wózków transportujących lekkie materiały między gniazdami produkcyjnymi, po całkiem duże maszyny, które bez problemu mogą przenosić nawet kilkadziesiąt ton.

Najprostsze samojezdne wózki transportowe mogą poruszać się tylko po wyznaczonej trasie – starsze modele wymagały umieszczenia w podłodze specjalnych przewodów, które generowały pole magnetyczne. Obecnie jednak stosuje się w nich znacznie mniej inwazyjne taśmy ferromagnetyczne lub odblaskowe naklejane bezpośrednio na powierzchnię podłogi.

Nowsze i bardziej zaawansowane modele wyposażone są w kamery, które pozwalają im odczytywać specjalne znaczniki umieszczone na ścianach i omijać przeszkody, które mogły pojawić się na ich trasie.

Autonomiczne roboty mobilne

Osobną kategorią takich urządzeń są AMR (od Autonomous Mobile Robots), czyli autonomiczne roboty mobilne, które stanowią prawdziwy przełom w technologii przenoszenia materiałów. Co odróżnia je od typowych robotów AGV? Dzięki systemowi kamer i czujników laserowych są one w stanie skanować otoczenie i autonomicznie wybierać optymalną trasę przejazdu podczas wykonywania określonej sekwencji poleceń. Co bardzo ważne – systemy te nie wymagają instalacji żadnej infrastruktury (jak taśmy na podłodze czy system luster), więc ich instalacja jest tańsza, szybsza i bardziej elastyczna. Więcej o nich dowiesz się w naszym dedykowanym poście. Do tej kategorii należą nasze flagowe produkty VERSABOT 500 i VERSABOT 1500. Roboty AMR mają jeszcze jedną wspólną cechę: są to urządzenia współpracujące z otoczeniem (operatorami i innymi urządzeniami manipulacyjnymi). Co je wyróżnia? W przeciwieństwie do zwykłych robotów (zarówno transportowych, jak i produkcyjnych), mogą one pracować w bezpośrednim sąsiedztwie ludzi, bez konieczności oddzielania ich specjalnymi barierami. A to dzięki systemowi bezpieczeństwa i zainstalowaniu specjalnych czujników, które stale monitorują swoje najbliższe otoczenie, dzięki czemu robot zatrzyma się, gdy coś znajdzie się w jego zasięgu lub może spowodować kolizję.

Zastosowania robotów AMR

Wózki AMR mogą być wykorzystywane praktycznie w każdym procesie intralogistycznym – ich głównym zadaniem jest transport produktów i materiałów w obrębie zakładu produkcyjnego, magazynu, pomiędzy stanowiskami załadunku i rozładunku. W zależności od procesu i zadań transportowych konkretny typ robota AMR będzie używany:

- roboty jednoładunkowe – najczęściej spotykana wersja wózków AMR przewożących na nich pojedyncze ładunki o różnych kształtach i rozmiarach, takie jak beczki, stojaki, palety czy pojemniki o niestandardowych kształtach. Mogą być ładowane za pomocą przenośników rolkowych, łańcuchowych lub innych stacji ładunkowych i przenosić nawet tony ładunku. Załadunek górny zapewnia dużą zwrotność wózka, pozwalając mu na poruszanie się nawet po wąskich i skomplikowanych drogach. Bardzo dobrze sprawdzają się w centrach dystrybucyjnych, magazynach i halach produkcyjnych oraz jako przedłużenie przenośników taśmowych w trudniej dostępne miejsca,

- transport – niewielkich rozmiarów roboty mobilne, które mogą pracować jako urządzenia holownicze dla pojedynczego wózka. Zaletą takiego rozwiązania jest możliwość automatycznego pobierania i odkładania wózków, dzięki czemu mogą być one nadal pobierane przez operatora stacji produkcyjnej w celu ergonomicznego wykorzystania.

- autonomiczne wózki widłowe – popularne zwłaszcza w centrach dystrybucji i magazynach, wszechstronne pojazdy, które mogą obsługiwać różne ładunki z palet lub standardowych pojemników. Są bardzo zwinne i potrafią sprawnie manewrować nawet w bardzo ograniczonych przestrzeniach.

Dlaczego warto stosować zautomatyzowane roboty mobilne?

Automatycznie sterowane pojazdy przynoszą szereg korzyści, z których najważniejsze to:

- Możliwość integracji z systemem zarządzania magazyn em – magazynowy system informatyczny (inaczej zwany WMS od Warehouse Management System) umożliwia sprawne zarządzanie wszystkimi procesami logistycznymi zachodzącymi w magazynie. Roboty są w pełni kompatybilne z takimi systemami i mogą dodatkowo usprawnić pracę magazynu, a nawet wprowadzić pełną automatyzację,

- Sprawny przepływ materiałów i towarów – wszystkie transportowane ładunki zawsze docierają do miejsc przeznaczenia na czas i w odpowiedniej ilości, eliminując przestoje,

- Zwiększenie poziomu bezpieczeństwa w zakładzie – dzięki wspomnianym czujnikom roboty AMR nie wpadną na żadną przeszkodę. Przy odpowiedniej konfiguracji uzyskamy również pewność, że nie będą one wjeżdżać w nieplanowane miejsca,

- Redukcja kosztów związanych z logistyką wewnętrz ną – dzięki zwiększeniu wydajności transportu wewnętrznego inwestycja zwróci się już po kilku miesiącach, można też sporo zaoszczędzić na pracy robotów, np. na oświetleniu, którego w ogóle nie potrzebują,

- Utrzymanie ciągłości pracy zakładu – dzięki temu produkcja może trwać nieprzerwanie przez cały rok, o ile zadbamy o dostępność i przepływ ładunków.

Roboty AMR/AGV – podsumowanie

Niezależnie od ich rodzaju, zastosowanie robotów AMR pozwala na znaczne zwiększenie efektywności intralogistyki. Na szczególną uwagę zasługują tu jednak w pełni autonomiczne roboty mobilne, które na bieżąco wyznaczają sobie optymalne trasy przejazdu, oszczędzając czas i omijając wszelkie przeszkody. Nawet pojedynczy robot może wyraźnie usprawnić przepływ materiałów i wyrobów gotowych, a posiadając ich kilka, można rozpocząć proces automatyzacji pracy zakładu.